|

�N����

|

|

�g�s�b�N�X |

�摜 |

�v��Ǝ��� |

| 2020.9.3 |

�A���� |

�@�Ō�Ɏc���Ă��܂����啨�A�����A����B�`���G�Ŏ苭���B�������̕��i�ɕ����Đ��삵��E�t���B�m�荇������Z�ʂ��Ă�������A����(�E�[�ʐ^�j���ƂĂ��Q�l�ɁB

|

|

5,988 |

| 2020.5.7 |

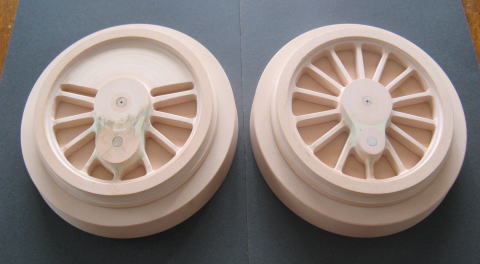

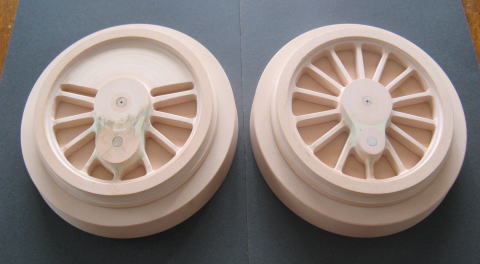

���֎q

�i�^�]�p�j |

�@�t���[�}�[�P�b�g�Ŏ�ɓ��ꂽ���̔�i�v�H�j

�@�̑�Ɏg��Ȃ��Ȃ����N�b�V�������悹�Ċv����B

�@�͂��߂Ă̊v�H�A�y���߂܂����B |

�@ �@  |

5,838 |

| 2020.4.12 |

�h��

�i�����j |

�@�R���i�E�B���X�̉e���ŊO�o�֎~�߂��o�钆�A�Ђ�����Ƃ��Ă��ēh���O���B

�@�h�������Ă��Ȃ��{�̏������A�{�C���[�������đS�ĕ����B���i���Ƃɓh�����čđg���āi���\��ρj

�@�^�J���i�A���p�C�v�A�S�_�i�p�C�v�j�́A�h���������̂܂܂̐F�Ŏc���Ă݂܂����B�i������Prewar Lionel O�Q�[�W�͌^�̉e�����j

�@�@  Lionel 262E Lionel 262E |

|

5.824 |

| 2020.2.26 |

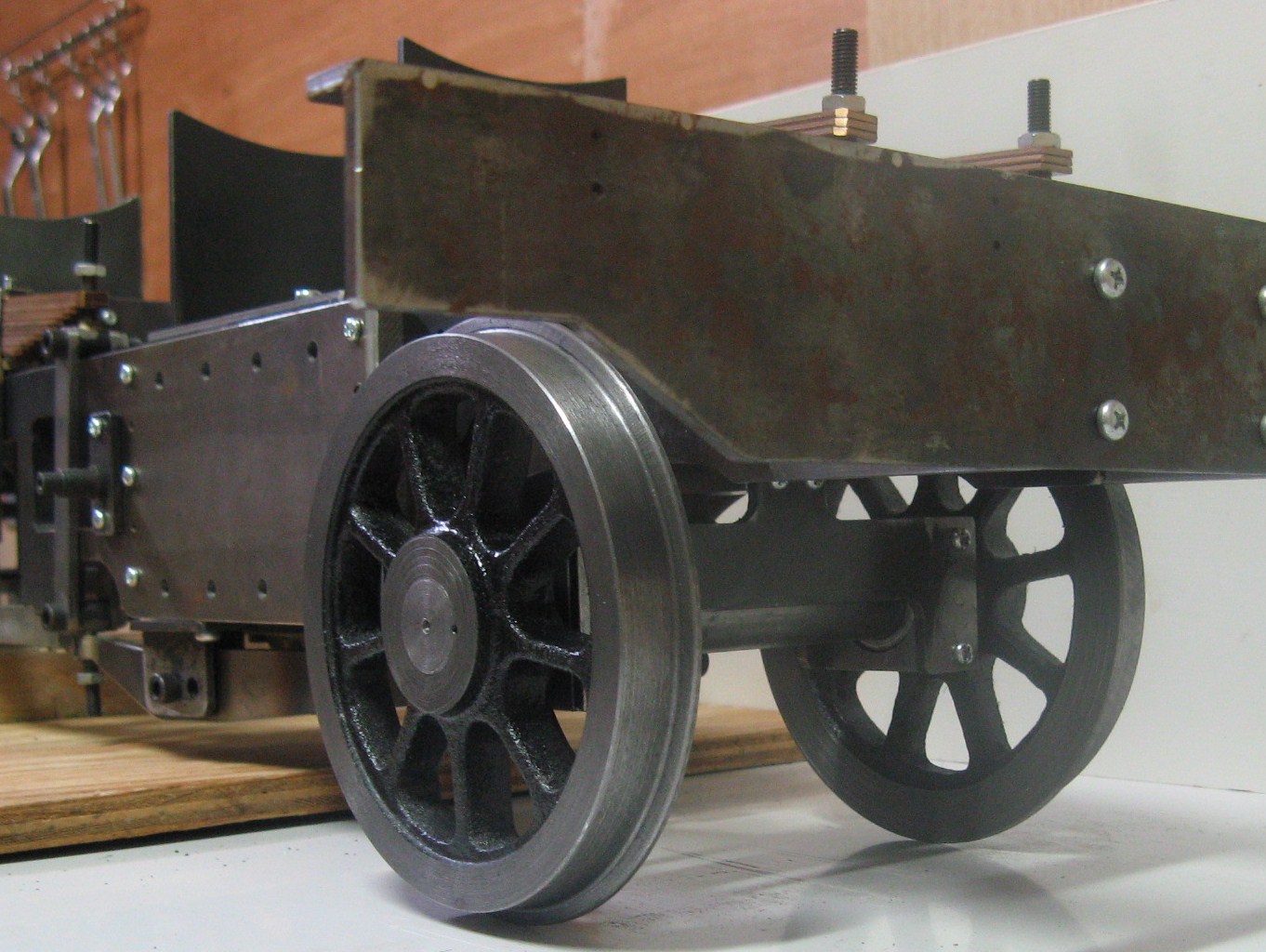

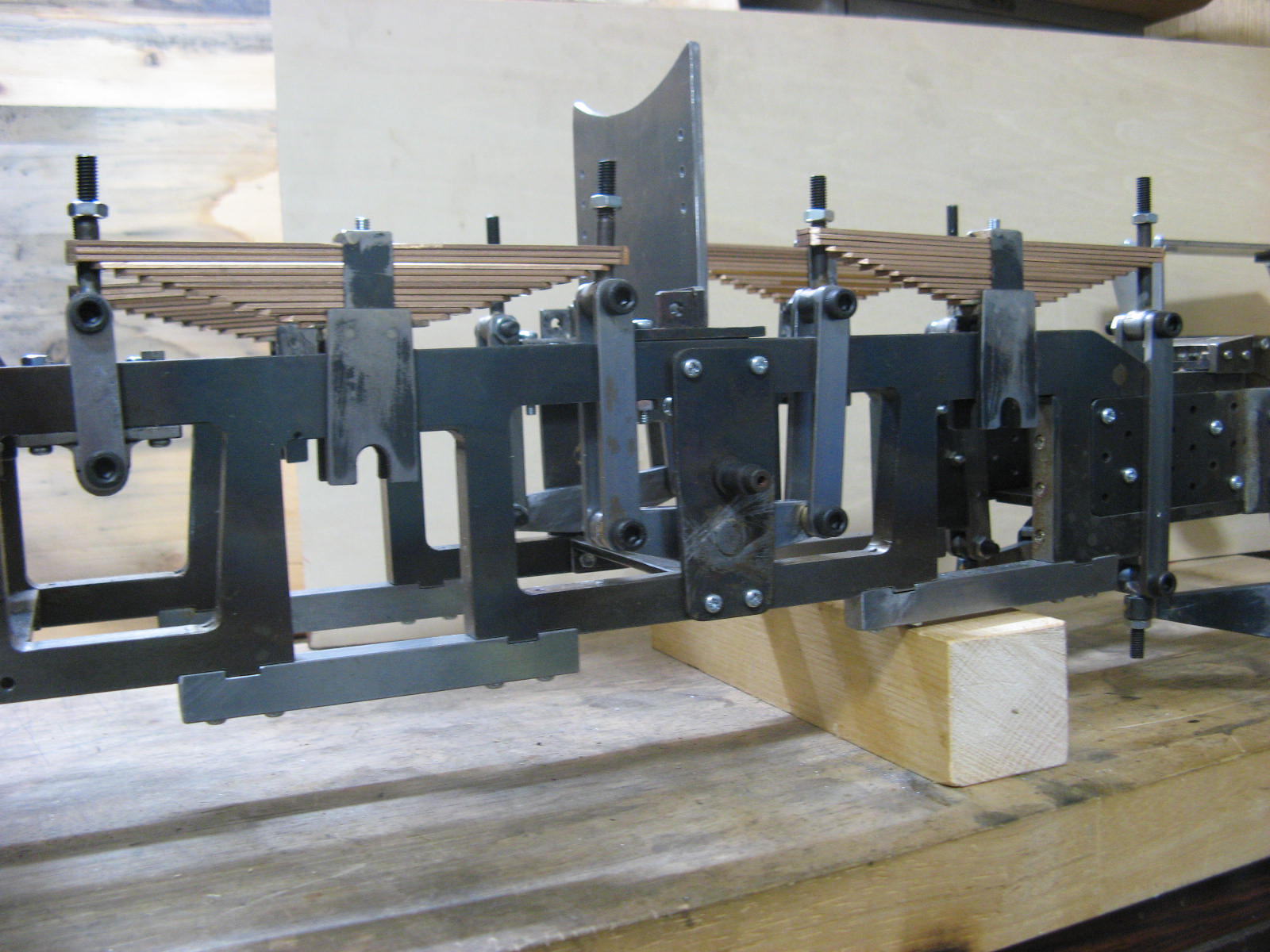

�����p��

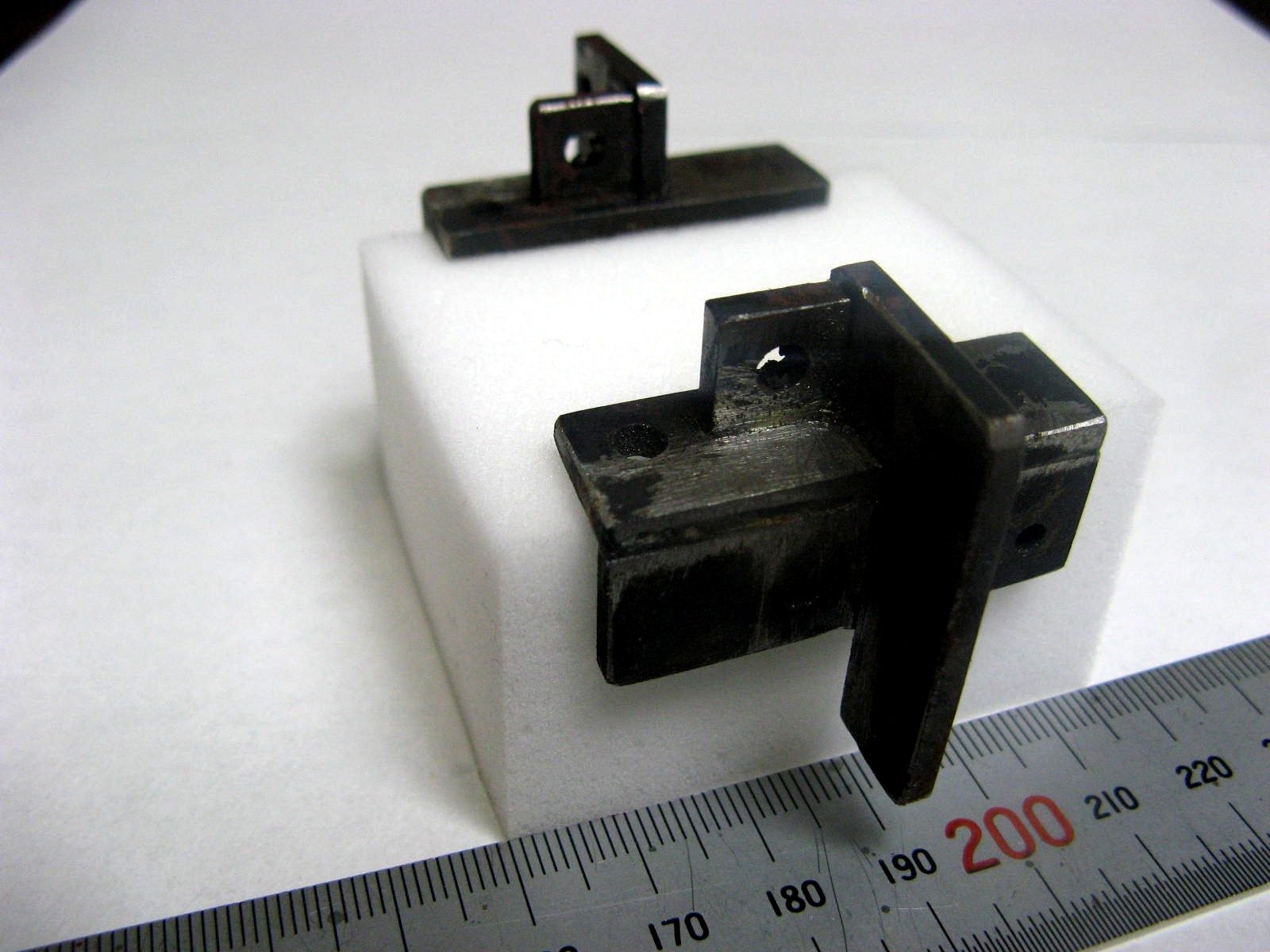

�i�_�~�[�j |

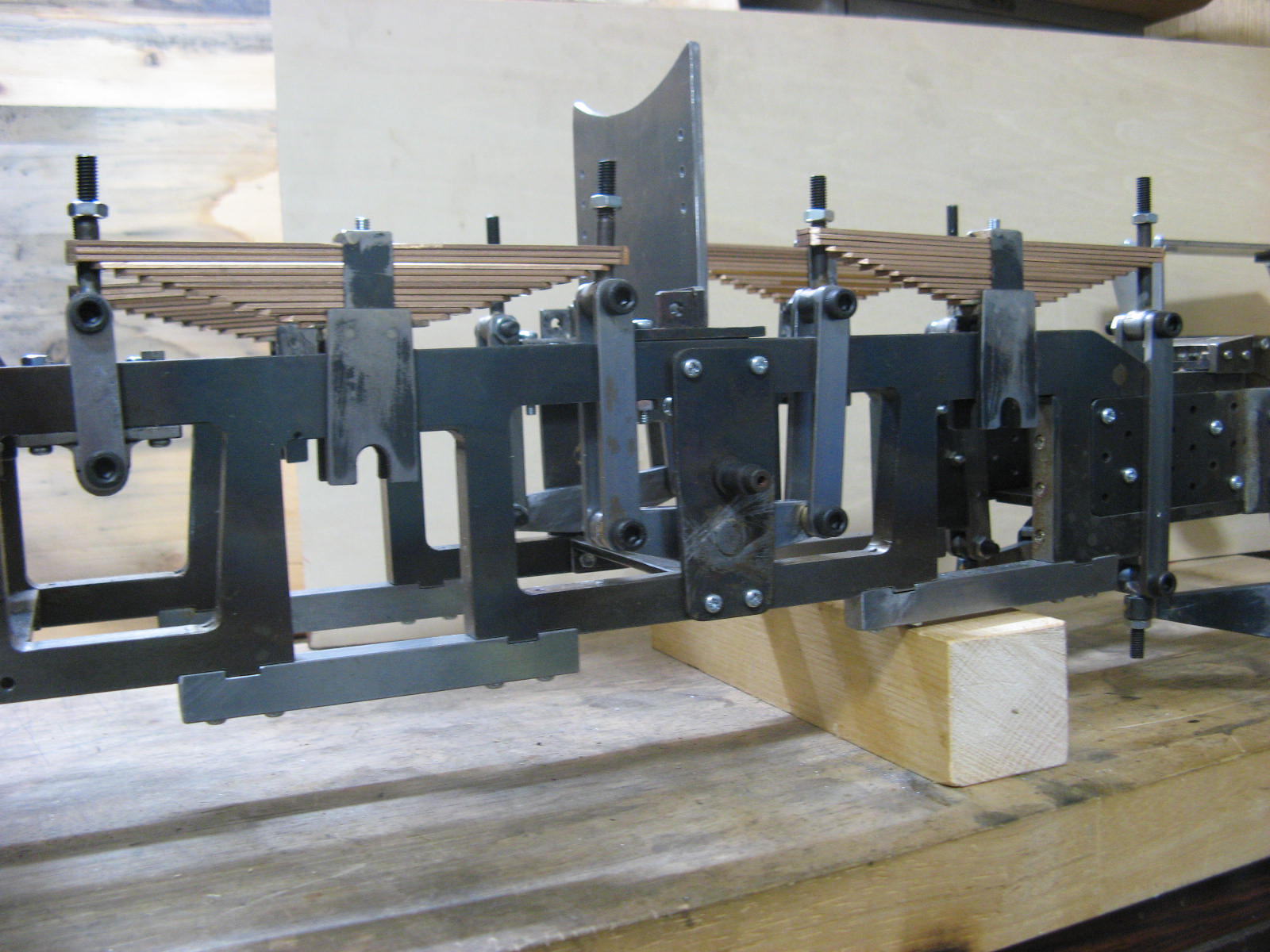

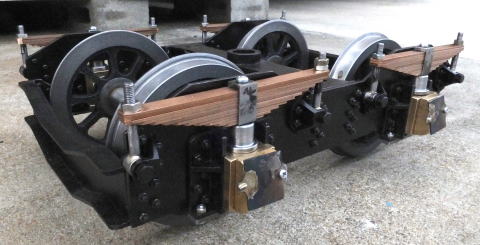

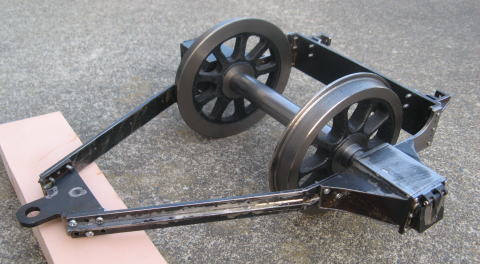

�@��4�S�_�i���{�ōw���j��܂�Ȃ����H�B�����Ď��s��������肭�ł����Ǝ��掩�^�B

|

|

5,729 |

| 2020.1.19 |

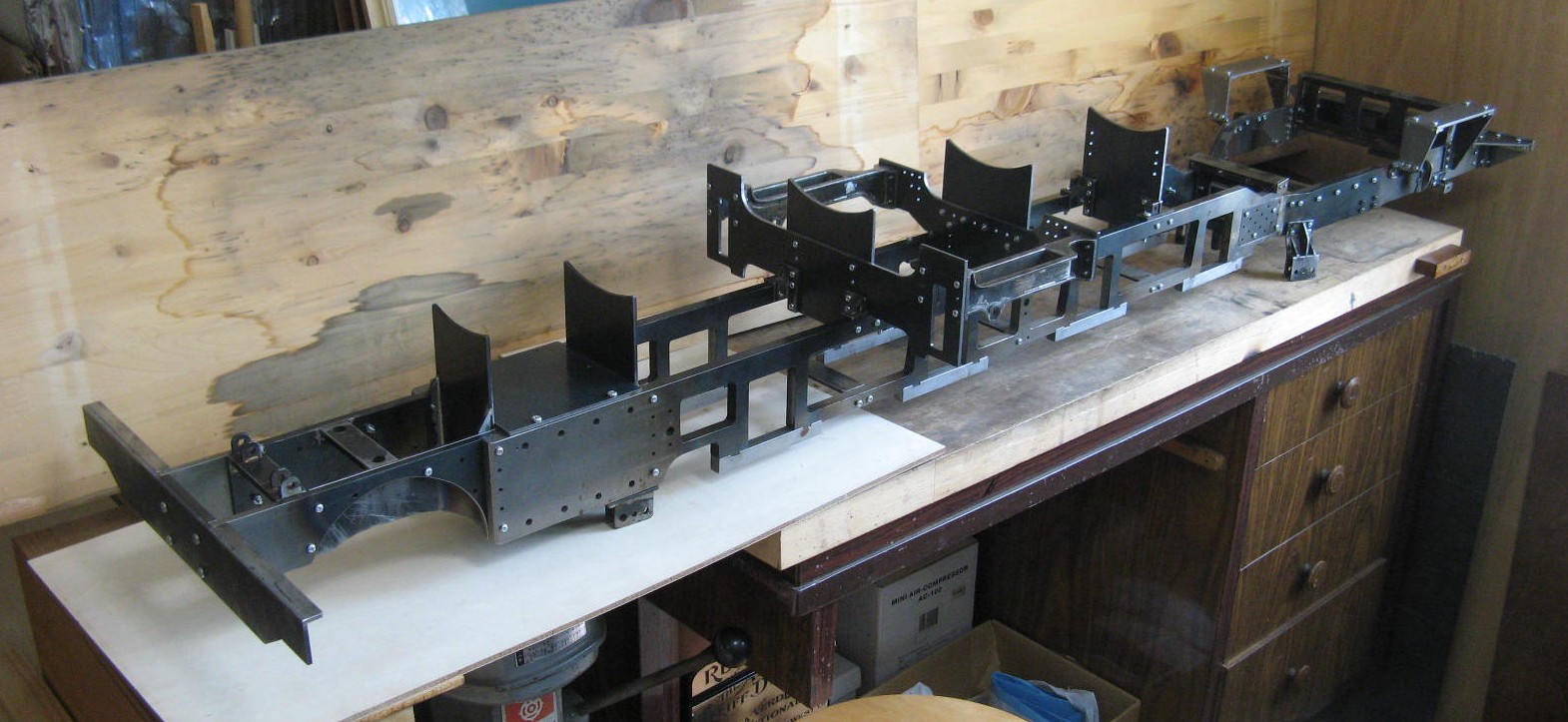

�����E���C�z��

�i�_�~�[�j |

�@���{�ōw�����Ă������p�C�v��8�ƃ�5�Ŕz�ǁB�Ƃߍ����ƃT�|�[�g�̃l�W�~�߂����Ŏ�t���Ă���̂Œ��E�\�B

�@�p�C�v�͓h�������ɓ��̐F�����̂܂c������ǂ����Ǝv�Ē��B |

|

5,714 |

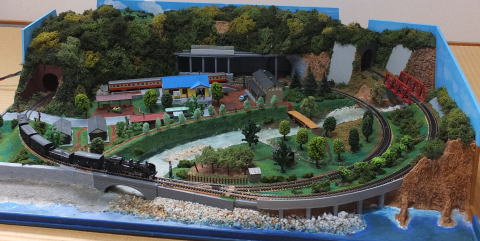

| 2019.9.22 |

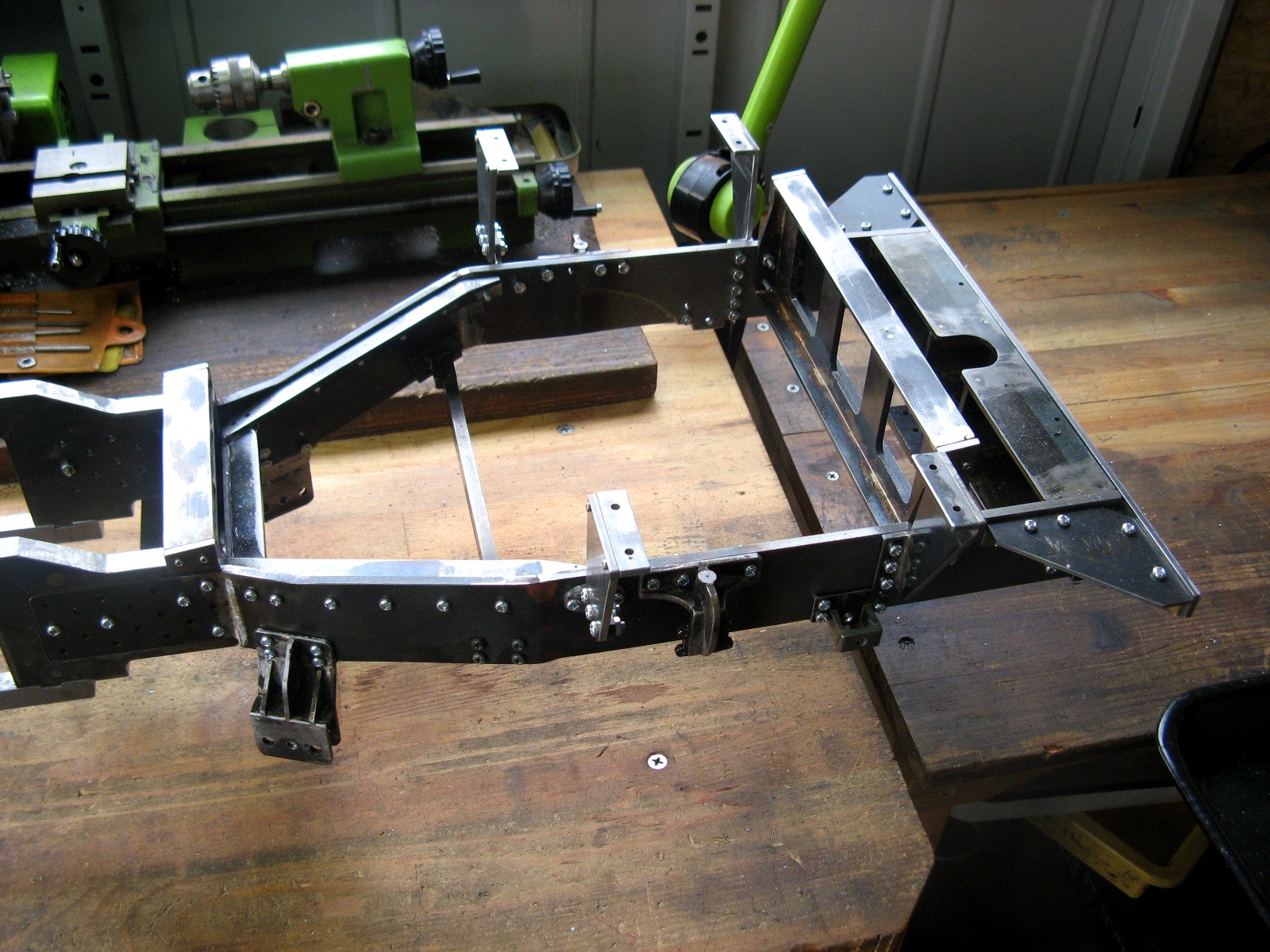

��q |

�@�\���͊ȒP�B�ł�5�C���`�̑傫���ɂȂ�ƒ�q�̉��it2.3�j���o���̂����

�@�A�����J�ɒ��݂��Ă���ԂɂƁA���̉Ă͓S���{�ݏ���ƓS���͌^�W�߁iG, O, HO�j�ɑ����̎��Ԃ������AD50���͑啝�ɃX���[�_�E���B

�@

�@�S���{�������W�͌^�͕ʃy�[�W�ŏЉ

|

|

5,668 |

| 2019.5.6 |

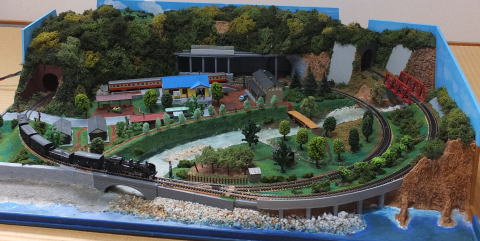

�������ߊ�

|

�@�t���ւ���ꂽ��ʌ^�i���^�j�ł͂Ȃ��A�������f���̎l�p�^�i�ٓ����j�B

�@���̌`�����̂ɂ��낢��ƍH�v�i���ɒ��̍\���j

�@ �@���ߊ퉺�� �@���ߊ퉺��

�@�������ߊ�������đ啨�̕��i����͏I���B���̂��Ƃ́A�p�C�s���O�𒆐S�Ƀf�B�e�B�[�������t���Ă����\��B

|

�@

�t�����g�|�[���i�^�J���j����t�� 8/12 |

5,605

|

| 2019.3.3 |

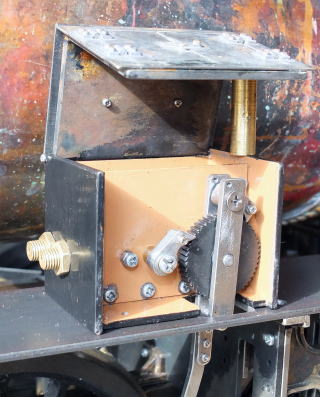

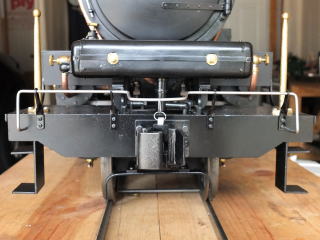

�����|���v

|

�@��ʌ^�i�E�F�A�^�j�ł͂Ȃ��A�������f���d���ċ����i�{�Ȏ��j���̗p�ƌ��߂����̂́A�`���悭�����炸�i���ڂ̎ʐ^�ƍ\���}�����j�A���Ȃ�̕����A�n���̎Y���B�{���Ƃ͈Ⴄ�Ǝv���܂��B

�@���N�̓~�͊��������������i�Œ�C��-24���j�A3���ɓ����Ă��X�_���B

�@�������C���Ŗ͌^���i�K���[�W�j���������������X�B

�@

|

�@  |

5,540

|

| 2018.10.11 |

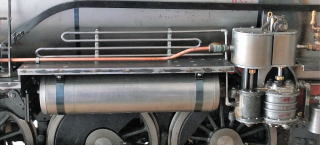

�R���v���b�T�[

|

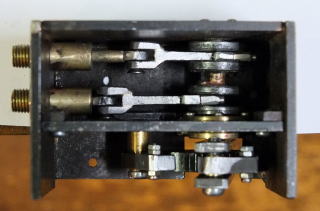

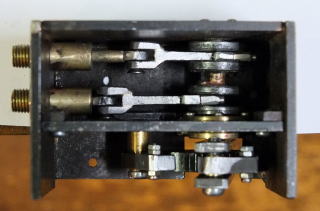

�@�`����̂��̂Ȃ���A���G�Ȍ`���3�P�����������Ă��܂��B

�@�Œ�͑O��̃����j���O�{�[�h����T�|�[�g�B

�@�{���ɂ͂Ȃ��n���h�u���[�L�̘A���_���R���v���b�T�[�ɓ�����̂ŁA�R���v���b�T�[�̗��ʂ�茇���Ċ�������B

�@  �@

�@�@ �@�R���v���b�T�[�ݒu�ꏊ�@�@�@�@�@�@�@�R���v���b�T�[�̗���

|

�@  |

5,466

|

| 2018.6.23 |

�T���h�h�[��

|

�@�R�[�i�[���̊ۂ݂����̂Ɏl�ꔪ��B���s����i3�x��蒼���j�̖��A�ۂ����݂�t������i�ۖ_�[�j�̏�ŃR�[�i�[���̔�ł��o���B12�P���ɕ��������p�[�c����E�Ōq�����킹�����ƁA���X�������i�O���C���_�[���j���ďo���オ��B����44���ԁB

�@  �@  �ẴK���[�W�͏����I��N�ɔ����Ă������X�|�b�g�N�[��������

�ẴK���[�W�͏����I��N�ɔ����Ă������X�|�b�g�N�[��������

���{�ɂ͂Ȃ����^�ȃ|�[�^�u���B���\���́B

|

�@ �@ |

5,351

|

2018.4.15

|

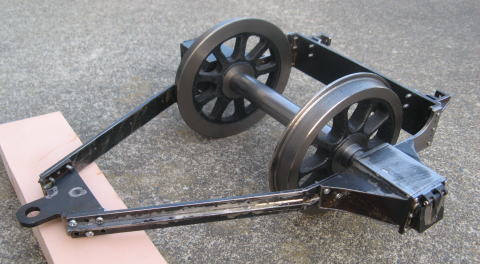

�^�]������

�J������

|

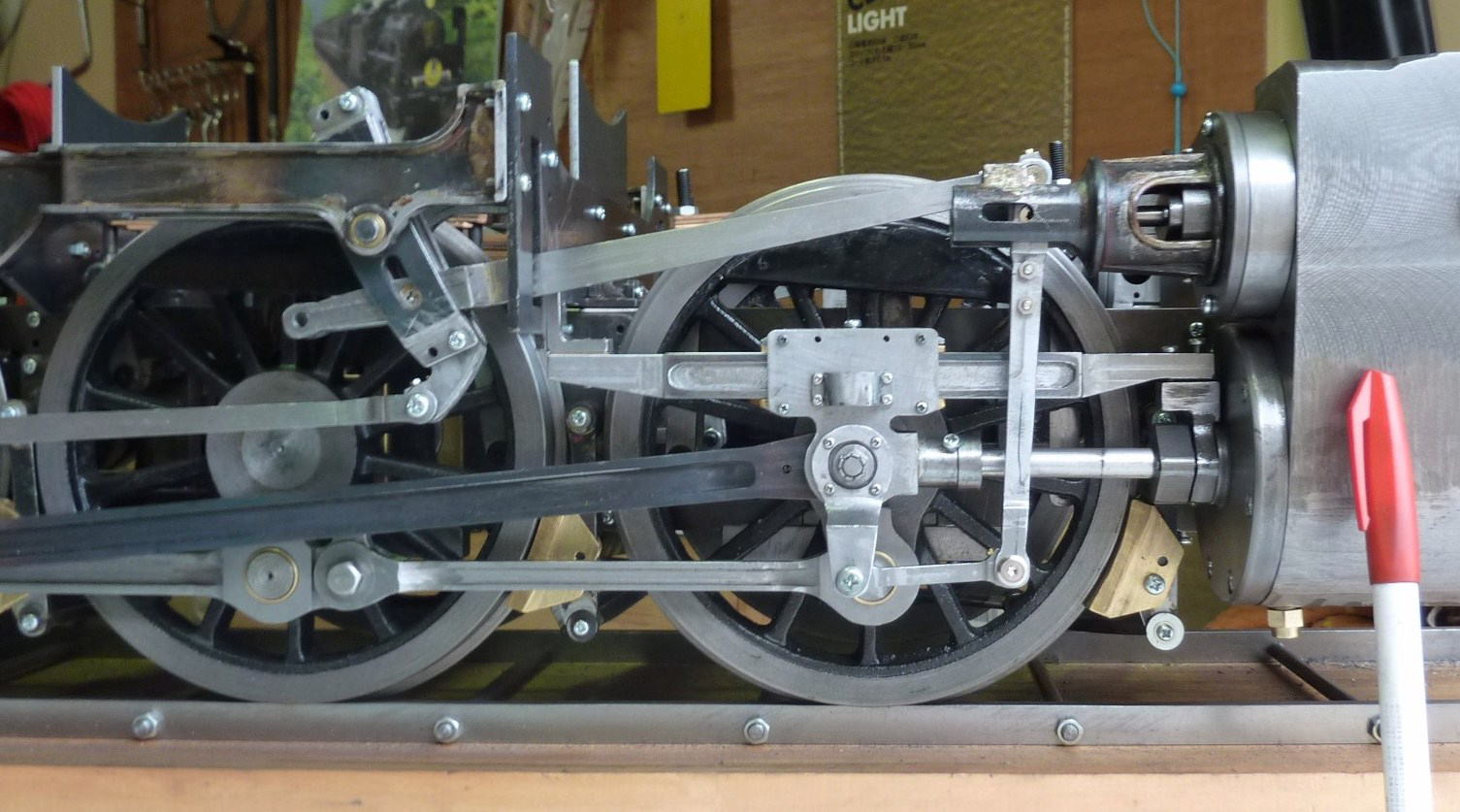

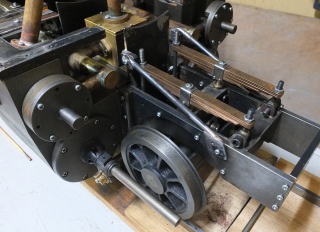

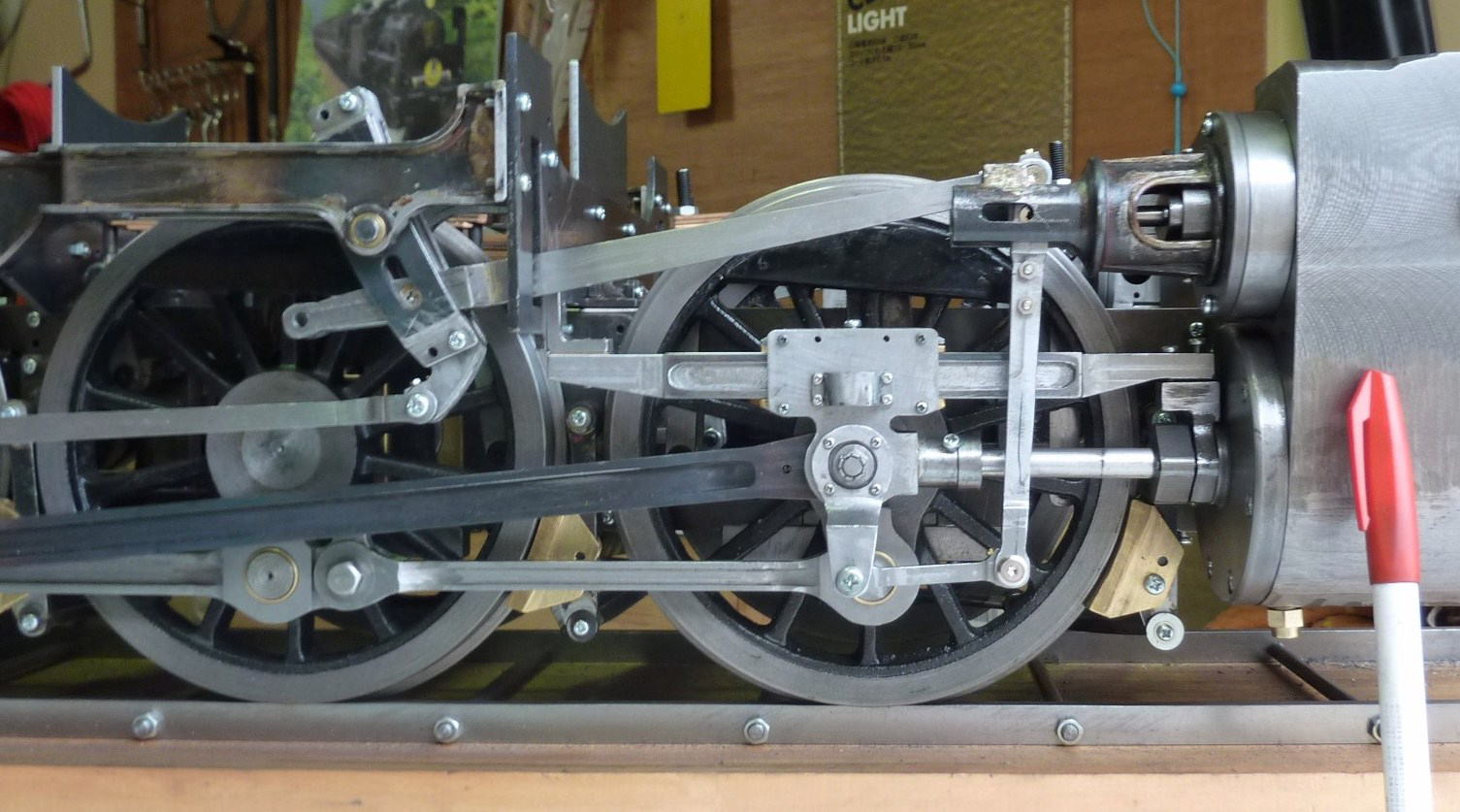

�@�悤�₭�^�]���������B��蓹������A������n�߂Ă���9�P���̒��������B

�@�^�]���̃{�C���[����̂��߁A�����͒��ˏグ���B�\���ɔY���Ԃ������͗Ǎs�B�i�b�g2�Ŏ��O���\�B��낤�t�����t�����c���قǂقǂɔ[�܂�A�܂��܂��̏o���B

�@�w�ʂ̕ǂ��^�]����̎ז��ɂȂ�̂Ńl�W�Ŏ��O���\�B

�@���ƃi���o�[�v���[�g�͍Ō�Ɏ�t�\��B

�@�@�@

|

�@ �@ �@�@�@ �@�@�@ |

5,297

|

| 2018.1.10 |

�D�J�i�_�~�[�j

|

�@�`�����̋D�J�B�X�P�[���ʂ�ɍ������ؚ��Ȃ��Ɓi�ŏ�����6�j�B����������|���ċȂ��Ă��܂����ƕK���H

�@�@

|

�@ �@ |

5,217

|

| 2017.12.22 |

�{�C���[�J�o�[

|

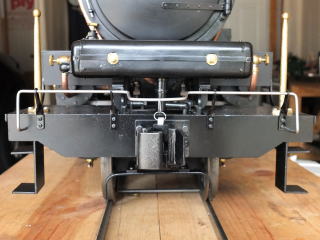

�@�{�C���[�Ύ���̃J�o�[�������B�^�]���ɂ͓�������M2�l�W�Ŏ�t�B�{�C���[���T�̐��ƃJ�o�[������Ɏ�t�B

�@���{���璲�B���Ă����ē��ꃊ�{���|�it0.5�~6�j�̂Ɋ����āA�{�f�B�����܂����O�ςɁB

�@�@

|

�@  |

5,202

|

| 2017.10.9 |

�^�]��

|

�@�\�z�ȏ�Ɏ�ԉɂ����������^�]�����悤�₭�`�ɁB�O�ʂ�t3�g�p�i���Ƃ̐ڑ����l��M2�l�W��������j�B���ʂ�t2�B�����ċȂ����Ȃ��̂ŁA���̊ۂ݂̓�44(t2)�̃p�C�v��60���ɏc����i�ؒf�j���Ď�t�i���E�t�j�B���Ə�肭�����܂����B���g��h�A�i�J���܂���j�̑���������Ȃ�ɁB�����͂��ꂩ��B

�@ �@

|

�@ �@ |

5,157

|

| 2017.5.25 |

�{�C���[�J�o�[

���C�h�[��

|

�@�{�C���[��S�ŕ�����ƁB�S�̂������3�������A�����1�ԑO���̋�188�o�̕����B��1�̔��~�Âۂ߂č��E���瑕���B��͏d�˂Ĕw�����̃t���b�g�o�[�Ƀl�W�~�߁iM2�j�A�����͕Е��Ɏ~�i�t���g�o�[�j��t���Ă���Ȃ��悤�ɂ��ē��i�߁B

�@���C�h�[���͏㕔�͉~��(��110�~35)����؍�B�����͂��P���ۂ߂Đ����ł��o���ōL����B

�@�@�@�@  �@

|

�@

�R�Ŕ����Ă���͉̂��~�߂ŁA�ē��ꃊ�{���|�ōi�߂�\��

�i�A�����J�ł͎�ɓ��炸�A�ꎞ�A�����ɒ��B���Ă������j |

5,006

|

| 2017.4.11 |

��������

|

�@�����z�ǁA�ʕ��z�ǂ��I���āA�V�����_�㕔�̌���ōǂ��A���˂ɓ����i�o������j�����Ċ����B

|

�@ �@ |

4,970

|

| 2017.3.26 |

�ʕ��z��

|

�@�������C���z���i�ǁj�E�ʕ��ق���z�ǂ��A�{�C���[�̍T�ǂ̒���ʂ��đO�������ցB�ӂS���ǂŔz�ǂ��A�V�����_����̏��C�ˏo�ǂɔ��킹�ĉ��ˏ㕔�֔r�o�B

�@�{�C���[�����グ���ɁA�O�����爳������Ẵh���t�g���ł���悤�A�O�����������i�^�]�����������̃J�v���[�j��݂��A�ʕ��ى����Œʕ��ǂɍ�������悤�z�ǁB

�@

|

�@ �@ �@

�ʕ��ǁ@�F���C���z���E�ʕ��فi�{�C���[�㕔�j�A�T��(�����j��ʂ��đO���ցB

�O������F�����J�v���[�Ŏ����A�{�C���[�������A�E��������Ēʕ��ǂɍ����B

|

4,951

|

| 2017.3.13 |

�����z��

|

�@�����|���v�i�ʐ^�E�j���獶�E�V�����_�̎���C�ǂ܂ł�z�ǁi�O�a�Rmm���ǁj�B���̉�����ʂ��A����C�ǂ֓���O�ɋt�~�ق�ݒu�B

|

�@ |

4,938

|

| 2017.2.25 |

����

����

|

�@�@�֎Ԃ̊炪�悤�₭�`�ɁB�{�C���[�̐�[�Ƀ����O�i�~�Ղ���؍�j��Ƃ߂ă{�C���[�Ɛڑ��B���P�̔����ۂ߂č쐬�B2�������ɂ��āA���C�ǂ����̂܂܂ɉ��������O����\����

�@���˂͏㕔�i�ۖ_������Չ��H�j�{�������i����~�����H�j�{�����i���~���Ɋۂ߂ăn���}�[�őł��o���j�̂R�\���B

�@���߂Ă̖{�i�I�ł��o�����ɒ���B�ŏ��A�������Ɖ������~������ł��o�����Ƃ��Ď��s�B�����𒆉����Ƃ͕ʂɉ~���ɂ��Ă���ł��o���Đ����B�����̏o���B

�@

�@ �@ �E���ł��o���O�̉~��

|

|

4,928

|

| 2017.1.2 |

������

|

�@�A�����J���C��12���ɂȂ��Ă悤�₭�͌^��肪�{�i���B

�@�A�����J���̉����O�[���B��215�i���������j�ƃ�180�i�����ˁj�̉~������Ղō��o���B

�@�C���f�B�A�i�B��12���͋L�^�I�Ȋ��g�������B�����Ŋm�F��������}�C�i�X18���B�D�y�Ő��܂��������ł����̋C���͌o�������L�����Ȃ��B��Ə�ɂ�1500W�̓d�C�����@��ݒu�������̂́A�L���K���[�W�ł͏Ă��ɐ��B�Ƃɂ������������Ȃ���̍�ƁB

|

|

4,842

|

| 2016.10.06 |

�A�����J����

|

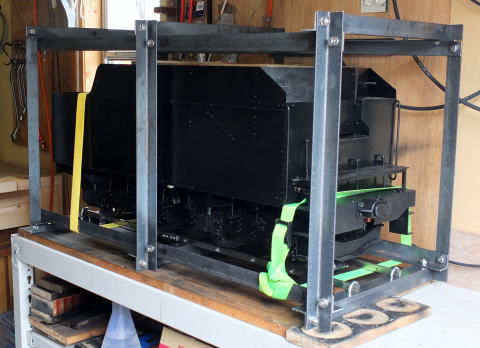

�@�A�����J�ł͖�P�P�����z�e���ʼn߂����A���̊ԂɉƒT���B�R�䕪�̃K���[�W�i�����ԁ{�Ɠ��ԁ{�H�쎺�j������Ƃ�T���A8/26�ɓ����B9/15�Ɠ����C�B9/24���z�ו��i�D�ցj�����B

�@�͌^�@�֎Ԃւ̒��ړI�ȃ_���[�W�͂Ȃ����������A�Y���Ԃ̎~�߂˂�����ꗎ���Ă�����A�l�W�̊ɂ݂�S�̓I�Șc���S�z�B

�@�A�����J�̃K���[�W�͎Ԃ��f�J�C���ɂ͋����A�R�K���[�W�ł��H�쎺�͂���قǗ]�T�Ȃ��B

�@�@�@�@

�@�@�@�@�@�@ �A�����J�ł̏Z�܂��@Fishers, Indiana (Near Indianapolis)

|

�@ �@

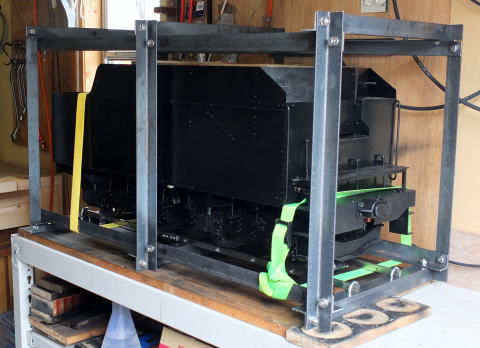

�K���[�W���H�쎺�B�����������A�g������͂��܂ЂƂB��ƃf�X�N�͉^�Ȃ������̂ŁA�S��2x4�Ŏ���B�K�X�E�R���v���b�T�[�E�L���r�l�b�g�����n�w���B |

4,769

|

| 2016.7.31 |

�A�����J

���C

�ו��o��

|

�@�A�����J���C��2����ɍT���Ĉ��z���̉ו��o���B2�����ɓ����\��

���z���ו�

�@�{�@�{�Y���ԁi�����P�[�X�j

�@�H��@�B�F���ՁE�t���C�X�Ձi��p��j�E�W�O�]�[�E�n���h�h�����i2)�E�O���C���_(2)�E�x���f�B���O�@

�@�H��ވꎮ�E�K�X�o�[�i�[�E�f�ޗށE�l�W�ށE��E

�u����������

�@��Ƒ�(�S��)�E�I(�S��)�E�R���v���b�T�[�E�����ؒf�@�E�K�X�{���x�E���_

�@���̑��FC58���H�EN�Q�[�W�ꎮ�i�͌^�E�R���g���[���E���H�j

|

�@ �@ �@ �@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�o����̍�Ə��� |

4,769

|

| 2016.6.12 |

�����P�[�X

|

�@�{�Г]�����̊ԁA�ˑR�̃A�����J�]�̓��X������B�����̐l���v�ŃA�����J���C�͑z��O�B

�@�}篁A�H�앨�̉^�������ɓ���B�܂��͖͌^�����p�̃P�[�X���B�A���O���it3�~30�j���{���g�iM8)�őg�ݍ��킹�Đ���B���H��U�{���g�ŌŒ�B

�@�����ɐ����i�߂����ƁA�{�̂�����P�[�X�ɓ���悤�Ƃ��ăo�����X������A���ォ���1m���̃R���N���[�g�n�ʂɃP�[�X���ƑO�����痎�Ƃ��B�����l�����I��邩�Ǝv���قǂ̋��|�I�@����őO�������̔j�������ōς�ł��ꂽ�͕̂s�K���̍K���B�{��g��V�����_���̑��s���u�ɑ����Ȃ��A�{�C���[�������Ȃ̂͊�ՓI�B�O���������o���p�[�̖������ʂ����Ă��ꂽ�B

�@�O��g������ �@�O��g������ |

�i�j�������O�����͈�U�o�����A�Ȃ�����C�����čēh���E�g���B

1�T�ԂقǂŏC�������j |

4,743

|

| 2016.5.14 |

�Y����

/�h��

|

�@�Y���Ԃ�h�����Ăقڊ����i�����A���@���܂��j�B�H�������悻1�N�B����321���ԁ{�v���ԁB

�@���i�i�j���傫���_������������̂ŁA���₷��Ŗ����ēh���B

���ʐ^�j���g�́u�Ԃ��сv�F�ɁB���͗��\�Ƃ������̍��F�i�����A�T�q�y���j

�E�ʐ^�j�����^���N���B�ォ��@�I�[�o�[�t���[�ǁ@�A�����|���v�����ǁ@�B�蓮�|���v�����ǁ@�C�����|���v�߂�ǁ@�D�r�����i��O���p�j

�@ �@ �@ �@

�@

|

�@

�@���̋���������o���Ă�̂��蓮�����|���v�̎��@�A�^�����牡�ɏo�Ă���̂��蓮�u���[�L�p�n���h���@�B�O���ɂ��鉡�_�����|�� |

4,724

|

|

2016.4.24

|

�Y����/�O��

|

�@4���ɖ{��(����)�Ɉٓ��B�N�Ð��c����2�N�Ԃ̋Ζ��B�K���A�{�Ђ͖؍X�Â̎����ʋΉ\�ŁA�A�N�A���C���̍����o�X���g����1���Ԕ��B���z���̂Ȃ��]�Ȃ̂œ��ɖ��͂Ȃ��B

�@���N�ɓ����ĒY���Ԃ̊O��B��S�P���������Ă����悻�����B���g�̊O����t1�̔�M2�l�W�i��Ƀ��x�b�g���j�ŗ��߂Ă��������B�M�ό`������邽�߂ɋ�E�t���͂Ȃ��B���x�b�g�͎��Ɛ����x�b�g�ŋ@�œ�������ł��o���B

�@�@�@�@ �@�@�@�@ �@�@�@�@

�@�@�@�@�@�@�@�@���x�b�g�ŋ@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�Y���ԏ㕔�ƑO�����̕��i

|

|

4,693

|

| 2015.12.21 |

�Z�p���[�^

|

�@�{�C���[���C���̏��C������B�ʏ�A�Z�p���^�[�i�C��������j���t���Ă�����̂Ȃ̂ŁA���ʂ̂قǂ͕�����Ȃ����A�ꉞ�������Ă݂��B

�@ ���C�����Z���^�[���炸��Ă��܂��Ă���̂ŁA�Z�p���[�^���ΐS�������̂ɂȂ�������ǂ����h�B

�@�@�@�@�@�@�@�@�@

|

�@ �@ |

4,549

|

|

2015.11.19

|

�{�̃u���[�L�n���h��

|

�@�{�̂̃u���[�L�́A���s�����p�̒Y���ԃu���[�L�ɑ��A��Ԏ��̓]����h�~�p�B�ԂŌ����p�[�L���O�u���[�L�B

�@�u���[�L���̂��̂������������ƁA����n���h���Ƃ��̗͂̓`�B�o�H���ǂ����悤���Ɛ��N�Y���ɁA�ǂ��ɂ������B�o�l���g���āA�͂̓`�B�ƗV�т����B

�u���[�L�n���h���ƃo�l���V���b�N�A�u�\�[�o(�E�j |

�@ �@ �@ |

4,498 |

| 2015.9.16 |

�Y����

/���g |

�@�Y���Ԃ̍��g�B9x9�C6��9����̂Ƃ����o�[��M3�l�W�ŌŒ�B���s���̂��������x�����Ȃ��B

�@��Ԃ�t���ď���Ă݂��B����Ȋ����ʼn^�]�H �@��Ԃ�t���ď���Ă݂��B����Ȋ����ʼn^�]�H |

|

4,355 |

| 2015.8.30 |

�Y����

/

�u���[�L |

�@�u���[�L�����āA�Y���Ԃ̑�Ԃ������B�u���[�L�͎��ۂɐ����p�Ƃ��Ďg�p�B�Y���Ԓ���������o���蓮�n���h���Ńu���[�L��������B�n���h���ȊO�͖{���ƑS�������\���B�����AD50�̃u���[�L�\���������炸�A���s�ɏZ�ޑ��q�ɗ���Ŏʐ^���B���Ă��Ă�������B��ԓ��̍\���̂��߁A���܂Ő����Ă��炢�悤�₭�����i���q�̃V���c����ׂシ��H�ڂɁj

�@�ׂ������i�������A�ċx�݂�S�Ĕ�₵�Ċ����B

|

|

4,313 |

| 2015.7.20 |

�Y����

/��� |

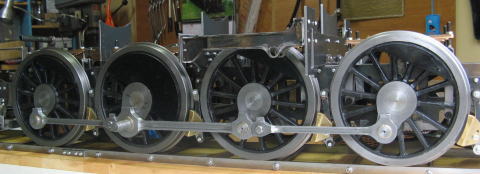

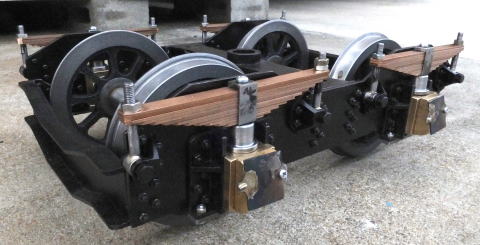

�@����J�n�����9�N�o�߁B

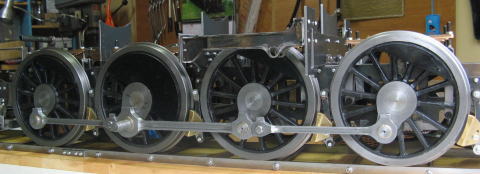

�@�Y���ԗp�̎ԗցA�����A�o�l������āA��Ԃɑg�ݍ��݁B

�@�܂��A�u���[�L���������B���ۂɐ����@�\��������̂ɂ���B�{���̍\���ɕs���_������A�m�F���Ă��琻�삷��\��B

|

|

4,221 |

| 2015.6.7 |

�h�����_

��

���샌�o�[�E�`�B�@�\ |

�@�{���Ɠ����@�\�ŁA�^�]�����烍�b�h�ƃe�R��ʂ��ăV�����_���̃h�����_�𑀍�B

�@�K�^���Ȃ�����J�������b�゠���ē���ǍD�B

�@�h�������J���Ă�����ő��s�����ԂȂ̂ŁA�{�ԑ��s�̎��ɂ��A�{�����l�A�V�����_���̃h����������C��f���Ȃ��瑖��o���Ă���邱�Ƃł��傤�B

�@ �@ �@

�@�@�@���샌�o�[(�^�]��)�@�@�@�@�@�@�@�@�@�`�B�@�\�@�@�@�@�@

|

|

4,160 |

| 2015.6.7 |

�h��

(������) |

�@�g�����Ȃ�̂�҂��āA���Ẳ�����̓h���B�S�ăo�����ĕ��i�P�ʂœh���i�����܂ł͏����j

�@�@�@�O�����F�_��f�X�P�[�����O�܂��͓���

�@�@�@�������F�Ȃ��@

�@�@�@�h���F�A�T�q�y�������@��

�@

�@���̌�̍đg�������Ԃ��肩�����ċ��B�����悻�P����������đg�������B

|

|

4,160 |

| 2015.4.5 |

�Y����

/���

|

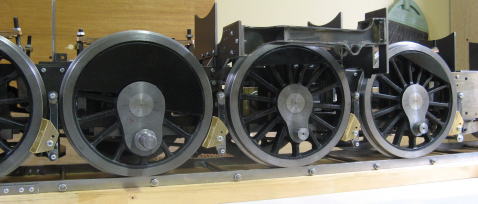

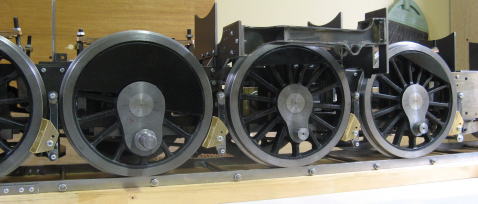

�@�{�̃z�f�B�[�����\�肪�A������Ƃ����C����ŒY���Ԃ̐���ɓ����Ă��܂��B

�@�܂��͑�Ԃ���B�������i������(�o�l�x��16���j���Ȃ���Ȃ炸�A焈Ղ��Ȃ���فX�ƍ�ƁB�g�����ʓ|�ŁA��ԂЂƂŃl�W�ƃi�b�g��192�g�g�p�B�~2��Ԃ�384�P���̃l�W���߂͂��ꂾ����3���Ԃ�����B�O�h�������̂ŁA���ꂪ�P�v�I�ȑg���āB

�@  �@  16��������i

�o�r�D�h���͒ʏ�̃X�v���[�K���i�R���v���b�T�[�ڑ��j���g�p�B 16�Â�������i

�o�r�D�h���͒ʏ�̃X�v���[�K���i�R���v���b�T�[�ڑ��j���g�p�B

�@�@�@�h���̓A�T�q�y���̐����y�C���g�BC58(45mm�Q�[�W)�̎���

�@�@�@�ϔM�����r�������āA1�ԕϐF���Ȃ��������́i���������ǍD�j�B

�@�@�@C58���������F�̗�K�A��������Ȃ��B

|

|

4,045 |

| 2015.2.9 |

���ԘA���� |

�@�{�̂ƒY���Ԃ̘A�����i�B�ɏՊ�ɂ͖{�����l�R�C���o�l�i��2.5�~�O�a��15�~H22�j���B

|

�����Y���ԑ� �����Y���ԑ� |

3,970 |

| 2014.11.24 |

����C�� |

�@��63.5(��2)�̃p�C�v���g�p�B�ē����{��(t0.5�~��10mm)���g�����݂�\���B

|

�@�@�@ |

3,864 |

| 2014.9.28 |

�V�����_�J�o�[

|

�@���Ȕ���Ƃ��o�āA�Ȃ�Ƃ��`�ɂȂ����V�����_�J�o�[�Bt1�S�B

�@��C�قƃV�����_�r����(�h������)�͖{���̋@�\�����B�̂������E�C�����S�ق̓_�~�[�B

�@ �@

��C�ف@�@�@�@�@�@�@�@�@�@�@�C�����S�� |

�@ �@

�V�����_�J�o�[�@�@�@�@�@�@�@�@�@�@�@�@������ |

3,818 |

| 2014.9.3 |

�E�b�h�f�b�L

|

�@�ċx�݂𗘗p���āA�V�����ƂɃE�b�h�f�b�L���쐬�B

�@2�~4�őg�ݗ��Ă��ȈՍ\���̊��Ɍ��h�����ǂ��A�o���オ��̕]�����ǂ������̂ŁA�C��ǂ����Ė͌^�ɂ͊W�Ȃ����ǂ�����Ƃ����A�b�v�B

�@�{�Ƃ́A���������ŃX�����v�i�k����炵�����������̂Łj

�@�V�����_�J�o�[�̐���Ɏl�ꔪ�ꒆ�B

|

�@�@ �@ �@ |

3,799 |

| 2014.7.30 |

�����W

|

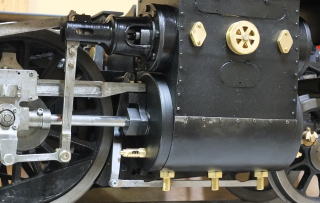

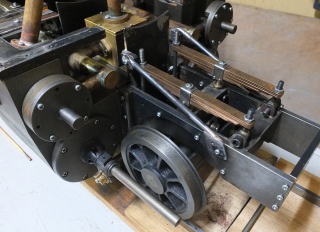

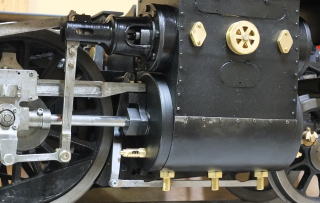

�@�{�C���[�̕t���i�Ŏ��c���Ă������̊W�B

�@C58�ł͕ЊJ���őË������W���A�M�A���g���i�w���j�A���J���̖{���u���̍\���ɁB

|

�@�@ �@�@ |

3,763 |

| 2014.6.26 |

�Ίi�q

|

�@3�~13�̃t���b�g�o�[��M5�{���g�őg���B.

�@�{�C���[�̕�������o������ł���悤�ɁA3�����ō\���B

|

�@ �@�@ �@�@ |

3,723 |

| 2014.5.16 |

�]��

���z��

|

�@���ɓ]�B���ΐ��c���i��茧�j����N�Ð��c���i��t���j�ցB

�Ƃ肠�����A4��1���ɒP�g���C���A�����Z���T���B���ԏ�3�䕪(�Ǝԁ{�ʋΎԁ{��Ə����j�̃X�y�[�X�̂���Ƃ�K���ɒT���āA�S�[���f���E�C�[�N���Ɉ��z�����s�B

�@��Ə����͉�̂��Ĉ��z���ו��ƂƂ��ɔ����B���z���Ɠ����ɉ�́E�g���Ƃ����\���ɏo�āA��ςȖڂɑ����Ȃ����(*)�A�Ȃ�Ƃ������B�i����`�����ĉ����������X�A���肪�Ƃ��������܂����I�j

(*)�����̓���(�O���X�E�[���C�h���V�[�g�C�h�U�}�b�g�C���ǁE�V�䓙�j�������āA��́E�g�����ЂƋ�J

(*)�ב��襏����̉�̥�g�����ɂ����������ԁA��60���ԁB

�@�i��Ǝ��Ԃ̊O���j

|

�@ |

3,712 |

| 2014.1.24 |

���ް��

(�O��) |

�@t3�̔�t2�~8�̉����.

�@�Ȗ͗l�́A�G�b�`���O�ō��A���̏�ɓ\��v��B

|

|

3,651 |

| 2014.1.19 |

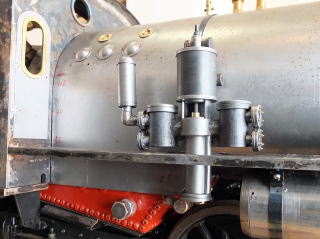

���������

|

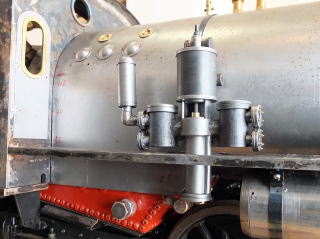

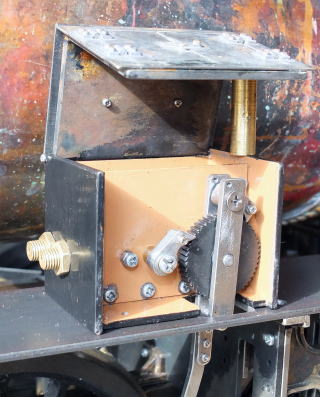

�@�V�����_�ւ̋@�B�������|���v�B�쓮�͉��������N�̎�����B

�@�N�����N�\���łQ�̃|���v���ғ����č��E�̃V�����_�ɕʁX�ɑ����B���`�F�b�g���Ԃ́A�������Ԑ����w���B�����i��29�B�ׂ������i�������̂ƁA�@�\���m�ۂ̂��߂̐v�ύX�A�f�B�e�B�[���̍Č��������āA�P��������₷�B

�@�@�@ �@�ォ��݂��} �@�ォ��݂��}

�@������A�|���v�E�s�X�g���E�R�����b�h�E�N�����N���@���������`�F�b�g

|

�@ �@

���F�O�ς�����Ȃ�Ɂ@�@�@�@�E�F�W���I�[�v���i���`�F�b�g�\���j |

3,638 |

| 2013.11.9 |

�ʕ���

�D�J��

|

�@�{�C���[���C���ɋD�J�فi�����j�ƒʕ��فi�E���j��lj�

�@�@  �@  �@

�@�@ �@�@�@�D�J���@�@�@�@�@�@ �ʕ���

|

�D�J�فi�����j�͏ォ��̃v�b�V���� |

3,535 |

| 2013.11.3 |

���g

�x���_

(����)

|

�@���̕��i�̖��̂��m��Ȃ���A���m�Ȍ`��������܂��A���悤���^���ō쐬�B

�@�@�@

|

�@ �@ |

3,527 |

| 2013.9.21 |

�װ

�g��

|

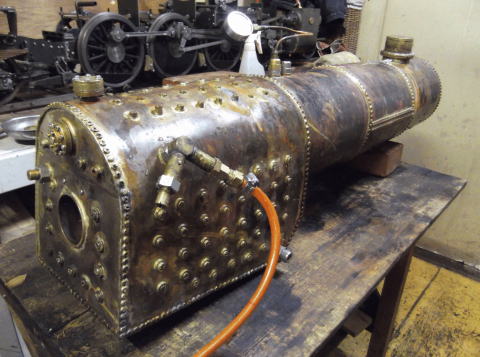

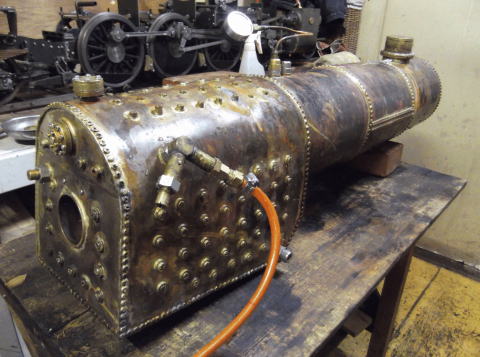

�@���C���z���E�����فE�ߔM�ǁE���͌v�E���ʌv�����āA�Đ����e�X�g�B12kgf/cm2���ŘR��Ȃ��ǍD�B

�@���S�ق��������ă{�C���[����ˁB������{�C���[�ɓ���A�����ّ���ŗǍD�ȃs�X�g�����s������m�F�B

�@�@�@���{�C���[����L�^��

�@�@�@�@�@

�@�@ �@�@�@����ς̈��S�ق��@�\�ǍD

|

�@

�@�@�{�C���[�Ɉ�������Ă̑��s�e�X�g |

3,461 |

| 2013.9.2 |

�ߔM��

|

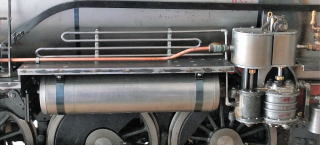

�@4�{�̑剌��(��30�~t1)��4�̉ߔM�ǂ�}��(��12�~t1)�@�^�J��

|

|

3,438 |

| 2013.9.1 |

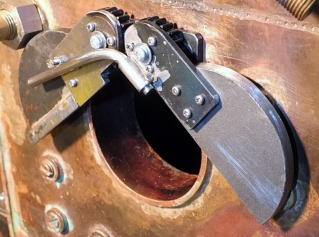

������

|

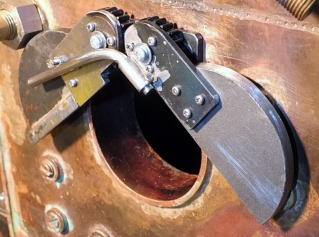

�@�X���C�h�ق��̗p�B�X���C�h����������s�J�s�J�ɖ����Ă������ɂ͎~�܂�Ȃ��B���p�I�ɂ͑����̘R�ꂪ�����Ă����Ȃ��Ǝv����̂ŁA�Ƃ肠�������̂܂g�p�\��B

|

�@ �@ |

3,436 |

| 2013.8.10 |

�D��

|

�@�{�C���[�̎d�グ�O�ɁA�d�|���������D����B�v���Ԃ�̐��ʁB

�@�D���Ƃ��̊W�́A���o�l�ŕ��A��Œ��ڊJ����ȒP�ȍ\���B�^�]������̉��u����͂��Ȃ�����B

|

|

3,399 |

|

2013.7.14

|

3�x�ڂ̐���

��-

����

|

�{�C���[�ɒ��肵�Ă����3�N�B3�x�ڂɂ��Ă悤�₭����

�@�ሳ�G�A�[�e�X�g�ŁA��E�t�����ł͂ǂ����Ă��R���}����ꂸ�A�Ō�͍����n���_���g�p���ĕ�C�B����ň�C�ɐi�����Đ����e�X�g�ցB

�@�����e�X�g�͎g�p����5kgf/cm2��z�肵��12�sf/cm2�܂Ŏ��{�����Ȃ��B

�@���ʌv�A�����ق͍����t���čŏI�m�F����\��B

|

�@ �@ |

3,363 |

| 2013.4.15 |

3�x�ڂ̐�����-

�`����

|

�@��ԉɂ����č�����̂ŁA�R�x�ڃ{�C���[�͂X�P���������ďo���オ��i�܂��`����j�B

�@������e�X�g(���Ȃ�)�ł́A���R�ꂪ�T�̌p�ڂ𒆐S�ɖ�20�P�����x�B���Ȃ��ł͐��R��Ȃ����ڕW���������ǁA�P��ځE�Q��ڃ{�C���[�ɔ�ׂ���A�|�^�|�^�R�ꂪ20�P�����x�Ȃ̂͊i�i�̐i���B�C����蒼���āA1�P���Â�C��Ƃɂ�����܂��B

�@�R��ڃ{�C���[���ǂ�����č�������A�����H�v�������́A�{�C���[���ԈႢ�Ȃ�����������L�ڂ��܂��B

|

|

3,294 |

| 2012.8.19 |

���װ

���s

3�x�ڂ̐����� |

�@�A�Z�`�����E�o�[�i�[���g���čă{�C���[�̕�C���撣����A����ɋ@���������P����C�z���Ȃ��B���ɍT�̌p�ڂ��_���B���̂����A���̏c�T���Ђ�Ȃ����Ă��܂��s��i�����炭�M�����̂����j�������B�Y�������A���ɍă{�C���[���f�O�B

�@��������2�x�����s����ƃV���b�N���傫���B�������������̂��A�ǂ������炢���̂��A����ƌ������������������Ȃ����ŁA3�x�ڂɂ����錳�C���Ȃ��Ȃ��o���A�����x����ԂɁB�����͌����Ă��A�ւ�����Ă��ɂ������Ȃ��̂ŁA�������A�̂��������āA3�x�ڂɃ`�������W�I

�@���M�ʂ̎_����h�~����Ƃ����A�C���t���b�N�X�Ɛ�p�^���N�i�G�o�[�^���N�j���w���B�ȑO�A�b�ɕ��������Ƃ����莎���Ă݂��Ƃ���A�m���Ɏ_���h�~�̌��ʂ͔��Q�B�������A���̋P�x�����߂��ē���ł͒����ł��Ȃ��i�ڂ�ῂށj�B�Ռ����K�l��������ƁA���x�͋�E�̗Z������������A���ǎg���Ȃ������B�Ȃ��Ȃ���肭�����Ȃ��B |

�@ �@

�C���t���b�N�X�Ɛ�p�^���N�i�G�o�[�^���N�j�@���߂ă{�C���[���̂��琻���@�@�@ |

3,000 |

| 2012.5.6 |

���װ

(����݁j

���ʌv

|

�@�{�C���[�̃G�A�[�R��ӏ��̕�C���J��Ԃ����A���X�ƘR��ӏ����������Ĉ���ɗǂ��Ȃ�C�z�Ȃ��B�m�荇���̊��߂�����A�Ƃ��Ƃ��A�Z�`�����܂œ����B�k�o�f(�_�f)�ɔ�ׁA���̋����ƍׂ��͒i�Ⴂ�B�Ǐ��I���t���̂ŕ�C�ɂ͌����Ă���B����ʼn��Ƃ��撣�肽���B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@ �@ |

�@�{�C���[��C�̍��Ԃɍ�������ʌv �@�{�C���[��C�̍��Ԃɍ�������ʌv |

2,882 |

| 2012.3.10 |

���װ

(��ý�) |

�@�Q����װ�̌`���܂��͊����B

�@���ł͂ǂ�����R��Ă�̂�����Ȃ����炢���Ă����̂ŁA�G�A�e�X�g�ɐ�ւ��B

�@���������ƁA�ሳ�G�A���������ɂ��āA�Ό����������B�R��͑召������40�ӏ��B�T�i�X�e�C�j��r�X����̘R��͈ӊO�Ə��Ȃ��A�p���ڂ���̘R�ꂪ�����B�O���͒����Ă��A�Ύ������̌p���ڂ��邩�s���B

|

|

2,810 |

| 2011.12.31 |

����-

�Ύ� |

�@�Ύ������̍쐬�B�����ł͏����̂��肾���ǁA���Ԃ͐����������Ă���B

�@�ʐ^�͉��ǁi��30�剌��4�{�{��18������17�{)��t���r���B�̐S�ȂƂ����LPG�K�X��B�{�N����܂ŁB |

|

2,699 |

| 2011.10.12 |

����-

���� |

�@�{�C���[���̊ۂ߂ɍēx����B650mm���̓��̂�3�����ō쐬�B

�@�݂���3mm�����X�e�����X�ǂ��g���Ď�Ŋۂ߂āA�ڍ�����10mm�s�b�`�̓����x�b�g�ŗ��߂ċ�E�t���B

�@�v�����ȏ�Ɋۂ��^�������i�p���ڂł��Ȃ��炸�j�ł����B

�@

�@�@�@�Ȃ����H�i�p�C�v���g���Ď��Ɓj |

�O�ʔ͉��t�� |

2,583 |

| 2011.9.10 |

�װ

��C

|

�@TIG�n�ڂł̕�C�ɒ���E�E�E������A�܂����⎸�s�I

|

�@

�p�������߂��āA��C���s�̎ʐ^�͌������܂���m(_ _)m |

2,523 |

| 2011.8.20 |

����

�^���N

|

�@TIG�n�ڂ̗��K�ɁA�����^���N�i�Y���Ԃɓ��ځj��D

�@�Ƃ肠�����n�ڂ͂ł������ǁE�E�E���[��A����Ȃ�Ń{�C���[�̕�C�͑��v���H

�@���E�t���ƕ��p���āA��肠�����^���N����̐��R��͖h�~�D

�@�@�@�@

�@�C���ɂȂ�قǃw�^�����ȁu�͂��߂Ă�TIG�n�ځv

�@�@�i������Ɏ��M�����j |

�@ �@

�蓮�����|���v�̓^���N���ɐݒu�D����������e�R�_�ŋ쓮�iC58�Ɠ����\���j |

2,489 |

| 2011.8.20 |

�蓮����

�|���v

|

�@ �n�ڂ̏����̍��ԂɎ蓮�����|���v��D

�@�s�X�g���ƃV�����_�̊������Â����ǁA�����g�p�\�ȃ��x���D |

�@ �����琅���z���āA�ォ��f�o�� �����琅���z���āA�ォ��f�o�� |

|

| 2011.7.24 |

TIG�n�� |

�@�Đ���̎��s���āA������x�A���Ⴖ��R��{�C���[�̏C�����ł��Ȃ����������@(�v�����h��Ă���j

�@�J�������Ԃ��C������ɂ͗n�ڂ��s���Ɣ��f�D�������X�e�����X�Ɠ���ڍ�����ɂ͒ʏ�̓d�C�n�ڂłȂ��ATIG�n�ڂ��K�v�Ƃ̂��ƁB

�@�n�ڂ͑S�����o���D�����������Ȃ�TIG�n�ځD���d�ƒm��Ȃ�����܂��͂���Ă݂邱�ƂɁD |

�@ �@

�O�w������TIG�n�ڋ@�ƕt���i�ށi�A���S���K�X�E�Ռ��ʁj�D�O�����l�i����������̂悤

�@�i����200V/20A�@�o��10�`160A�@��3mm�܂őΉ�) |

|

| 2011.7.4 |

���װ |

�@�Đ���ɒ��킷����A�܂����܁D

�@��ٓ����ɂ��邽�߂ɁA���ǂ���ݽ���瓺�ɕύX�D

���ǂ̓�150�܂ł����K�i���Ȃ����߁A��200�̓��ǂ͔��ۂ߂Ď����B

t3�̓��Ȃ�A�Ȃ܂��Ίۂ߂���Ǝv�����Ƃ��낪�A����ȊȒP�ł͂Ȃ��A���ǁA����600mm�̔���C�Ɋۂ߂�Đڍ�����̂́A�l�͂ł͕s�\�ƌ��_�B

�i�͌^�ł��A�{���̂悤�ɁA���ǂ�3�`4�������č��K�v������Ƃ�������)

|

�c��ł��܂��^�������ɂȂ�Ȃ����ڍ��ł��Ȃ� �c��ł��܂��^�������ɂȂ�Ȃ����ڍ��ł��Ȃ� |

|

| 2011.6.11 |

�װ

|

�@�厸�s�I

�@�����e�X�g������܂ł��Ȃ��A������ꂽ��A�����������炶�Ⴖ��R��(?_?)

�@����͂�����Ƃ₻���Ƃ̎蒼���ōςރ��x���ł͂Ȃ��E�E�

�@�Y�������A��蒼�����ƂɁiC58�ɑ����āA�������蒼�����E�E�E�j�

�@�@ |

�@���s�̌����͂͂����肵�Ȃ����̂́A����͂������l�����鎸�s�v�������P�B

�@�@�@�X�e�����X�̗̍p����߂āA�I�[�������ɁB�i���Ƃ̐ڍ�������j

�@�@�@�@�����̌��ʁA�v���͂�8kgf/cm2����6kgf/cm2�Ɍ����i��200�~3�����̌��E�j

�@�@�A�ڍ����̃r�X�~�ߊԊu���������i30mm��10�`15mm�j

�@�@�B�[�ʐڍ����ɗ͖�(�t�����W�j�ڍ��ɁB

�@�@�C�T���u�l�W�~�߁v����u�l�W�~�߁{�i�b�g���߁v�ɁB

|

|

2011.5.29

|

�װ

�ꉞ

����

|

�@�ł����E�E�E��������Ȃ��{�C���[�B�����܂�190���ԁB

�@�ꉞ�A�`�͊����ŁA���ꂩ�琅���e�X�g�B

�@

�@���ǂ̃X�e�����X�ƉΎ��̓��Ƃ̐ڍ�������i�o�[�i�[���t��ƁA�M�c�����̈Ⴂ�ŗ��҂Ɍ��Ԃ��ł���j�A����͐v�~�X���ȂƎv���Ȃ��琻�삵�����炢�Ȃ̂ŁA�S�����M�Ȃ��B�i���Ȃ݂ɁAC58�̎��͐����e�X�g���ǂ����Ă����i������蒼���j

�@�e�X�g�����ɁA�{�C���[�ڑ����i�Ƌ����|���v���K�v�Łi���ꂩ�琻��j�A���ʂ��o��܂ŁA�܂����炭���Ԃ�������܂��B

|

|

2,327 |

| 2011.4.18 |

���C���z�� |

�@���E�t���p�Ɏg���Ă���LPG�{���x�B�k�Ќ�̓d�C�Ɠs�s�K�X���~�܂������ŗ����p�Ɋ���B

�@�g�����Ă��܂����̂ŏ[�U���Ȃ��Ⴂ���Ȃ����̂́A�����[�U�𗊂�ł����K�X������͒Ôg�ŗ�����Ă��܂��A�s���ɂ͑��ɋƎ҂������炸�B�܂��K�X�̕����ɖz�����Ă銘�K�X�ɕ����̂��݂�E�E�E�ł��A�K�X���Ȃ��Ɩ͌^���͐i�܂Ȃ��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@ �@ |

�@�@

�@�k�В��O�ɏo���オ���Ă������C���z��

�i�^�]�����̃{�C���[�̏�ɔz�u�j |

|

| 2011.3.18 |

�����{��k��

3.11 |

�n�k�E�Ôg�̔�Q�ɂ���ꂽ���X�ɁA�S��肨�������\���グ�܂��B

�@�K���ɂ��䂪�Ƃ͊C���痣�ꂽ����ɂ���A�Ƒ��Ƃ��ǂ������ł����B�͌^���]���������肹����Q�͂���܂���ł����B

�@���̏Z�ފ��̒��́A�傫�Ȕ�Q���Ă��܂��A��Ђ̓�����m�l�ɂ������̔�Ў҂��o���܂����B�܂��͔�Ђ������X���x�����A��Ђƒ��̕����ɓw�͂��Ă����܂��B

�@��������A�u���̎�́A���a�ł�������ł�����́v�ƍl���Ă��܂������A����̍ЊQ�ŁA���߂Ďv�����������܂����B���炭�͌^��������]�T�͂���܂��A�������Ɋ撣���Ă����܂��B |

|

|

| 2011.2.28 |

�װ

���쒆

����3

|

�@���Ƃ͌�[�ʂ����t����Έꉞ�����B

�@�Ύ��㕔�̍T�́A�v�ł͔i��3�j�ɂ���\�肪�A����ߒ��Ń��E�t��������i�s�\�j���Ƃ������āA�}篁A�_�T�i��10�j�ɕύX�B

�@�@�@�@�@�@�@�@�@�@

�@�@��������o�[�i�[�̉��ĂāA�����Ă��܂����h�}�b�g |

�@�Ύ�����̍T�i�X�e�C�j�@��10�iM10�j�@ �@�Ύ�����̍T�i�X�e�C�j�@��10�iM10�j�@ |

2,248 |

| 2011.1.29 |

�װ

���쒆

���̂Q |

�@�{�C���[�̍T�i�X�e�C�j�̐��A�S����127�{�I�@�����_��85�{���E�t���B

�@�M�̕��U��h�����߂ɁA�Y�őS�̂�g�߂���Ńo�[�i�[���g���ă��E�t���B

�@�����̒��ō�Ƃ��Ă���A��_���Y�f���łɂȂ肻���������i�����N���N���j

�@���Ȃ�o�����悤�Ɍ����邯�ǁA�{�C���[�S�̂̐i�����Ō�������A�ǂ�ȂɊy�ϓI�Ɍ��Ă��A40�����炢�B�i��蒼���ɂȂ�����O%�ł�����j

|

�@ �@

�T�i�X�e�C�j�̑}���i�^�b�v�j�@�@�@�@�@�@�@�@�Y�̏�Ń��E�t�� |

2,205

|

| 2010.12.19 |

�װ

���쒆 |

�@�V���ȕ���A�_�f�{LPG�̐��ǂ��g���Ăł���悤�ɂȂ������ƁB

�@�@�@��낤�̎g�p�i���܂ł͋�E�̂݁j

�@�@�@�@�������E�̕��������Ďv����g����

�@�@�A���E�̂��ƕt���i���܂ł̓��E��\�ߐڍ����ɒu����

�@�@�@�������t���ėn�����Ă����j

�@�@�@�@�������Ǝ_�������炢�̂ŁA���E���ƕt�������Ղ��H

�@�@�@�@�@���E���ƕt�����ƁA�\�t��␂�����̐ڍ����ł���̂ō�Ƃ��y |

�@ �@

���ǂ̎�t(�r��)�@�@�@�@�@�@�@�@�@�@�@���ǂƉΎ��O��̎�t |

2,132 |

| 2010.11.13 |

�װ

(�Ύ�) |

�@���͗e��i8kg/kgf)�B�ڍ���������C�R�ꂵ�Ȃ��悤�T�d�ɋ�E�t���B

���߂Ďg�������ǁB�_�f���g�����Η͂̋����͑z���ȏ�ŁA����3mm�̓��̋�E�t���������B

�{���ɍ��邩�S�z���Ă���^�{�C���[�i���a��190�~�S��900m�j���A���̉Η͂Ȃ�Ȃ�Ƃ��Ȃ邩���B |

�@�@ �@�@

�@�{�C���[�̉������@���͉��ǂ����镔���@�@���F�O���ڍ��O�@�E�F�ڍ��� |

2,068 |

| 2010.10.18 |

�s�X�g���K�_�ē��@��

�K�_����

|

�@�V�����_�̑O�̕����B�{���̋@�\�͂Ȃ��_�~�[���i�i�s�X�g���͕Ў����j

�o���h���ɂ͂����ЂƂ����ł��Ȃ����̂́A�ꉞ�����B�ǂ����Ă��䖝�ł��Ȃ���A���Ƃ���蒼���i�����I�ɍ�蒼��)

�@�@�@�@�@

�@�@�@�@�������Ă��܂���100�~�V���b�v�̂b�^�N�����v�B��������j��B

�@�@�@�@�@����ς�100�~�V���b�v�i���������j�͑ʖڂł����B

|

|

2,033 |

2010.9.12

|

�t�]�@ |

�@��]���̋t�]�@�B�^�]�����̎�荇����������A���ƂŏC���B

�@ �@�ҏ��ɑς����Ȃ��ĕt�����NJ|����@�B�ҏ��œX�����疳���Ȃ��Ĕ������ɍ����Ă����Ƃ���A���܂��ܒm�荇���������Ă��ꂽ�B �@�ҏ��ɑς����Ȃ��ĕt�����NJ|����@�B�ҏ��œX�����疳���Ȃ��Ĕ������ɍ����Ă����Ƃ���A���܂��ܒm�荇���������Ă��ꂽ�B |

�@ �@ |

1,984 |

| 2010.8.13 |

���s���� |

�@����ő��s������m�F�B�܂��܂��ǍD�I�i����f�ځj

�@���p�b�L���Ȃ̂ŃV�����_�W����̎�̋�C�R�ꂪ������̂́A����͗ǍD�B

�@�i�p�b�L���͖{�ԑg���Ă̎��ɂ������菈�u����j

�@����Ǝv���Ă����s�X�g���ٕ������A����͋�J�������̂́A�o���Ă݂�Ί���ق�萫�\���ǂ������B�s�X�g�������O�̎g�p���C�����Ɍ����������B

�@�i45mm�Q�[�W��C58�́A�s�X�g���ف�����فA�s�X�g�������O���R�C�����[���j

�@�@�@�@�@�@�@ �@�h�����Ŏw�Ɍ��J�� �@�h�����Ŏw�Ɍ��J��

�@�����ȉ���͓��풃�ю��B�ł�����͂��ɕa�@�̂����b�ɁB

�@�������ɂ���ȏ�͋C�����Ȃ��ƁE�E�E

�@�i���Â��A���ꂪ��Ђ���Ȃ��ėǂ������Ǝv���j

�@���̎w�Ȃ̂ł��炭�͐��쒆�f(?_?)

�@��̃s�A�m���e���Ȃ��āA���炭�莝���������B

|

|

1,916 |

| 2010.�V.18 |

�ّ��u

|

�@�N���X�w�b�h�E�ِS�_�N���X�w�b�h�E�X���C�h�o�[�삵�đg���āB�ّ��u�����B

���I�����Ȃ���A

�@�X���C�h�o�[�E�N���X�w�b�h�ƍ���đg��ł݂��Ƃ���A���ւ̉����ŁA��P���ւ̃N�����N�s���ƃN���X�w�b�h�������邱�Ƃ������i��P���ւ̉����́}5.5mm�D�ʉߋȐ����a6m�ڕW�j

�@�N�����N�s����Z�����i-1.5mm�j�A�����āA�N���X�w�b�h�����A�V�����_���ƊO����2mm�ړ��i�{�����2mm�����L���Ȃ邯�ǂ�ނȂ��j�@

�A�N���X�w�b�h�́A�����̋��^���̗p�iD51��C58�̌����ꂽ�`�Ƃ͈قȂ�j�B���ʂ���B�����ʐ^�P�������肾�����̂ŁA�{���Ɠ������͎��M�Ȃ��B |

|

1,884 |

| 2010.5.16 |

�����N |

�@���كe�R�ƌ��у����N

�@���s���u�����ɂ́A����

�@�@�@�X���C�h�o�[�@�A�N���X�w�b�h�@�B�ِS�_�N���X�w�b�h

�@���K�v�B

�@��������đ��s�i����j�e�X�g���������B

|

|

1,818 |

| 2010.5.3 |

�V�����_ |

�@�V�����_���ꉞ�����B�G�A�[�e�X�g�œ�����m�F�B

�@���`���g���l�����悤�₭�����������B�i���H�����߂Ĕ��N�ȏ�j

�@�@�z�[�j���O���H���s�X�g�������O�̎g�p�����߂Ă̌o�����������̂́A�Ȃ�Ƃ����ɂȂ����悤�łЂƈ��S�B

�@�@�s�X�g���@�F�{�A��60�@HONDA-VTR(250CC�o�C�N)�p�s�X�g�������O�g�p

�@�@�s�X�g���فF�����{�r���ق����߁A�P���ɕύX�B

�@�@�@�@�@�@�@�@�@���W�R���p�s�X�g�������O�i�R�c�Y��FZ53�G���W���p��24)���g�p

�@�@�@�@�@�@ �s�X�g���� �s�X�g����

|

�@ |

1,788 |

| 2010.4.2 |

�ِS�_�ē� |

�@���G�Ȍ`���Ǔ���ɂ͊W�Ȃ�����Ȃ̂ŋC���y�B

�@���Ԃ͂����������ǂ܂��܂��̏o���i�v���Ԃ�̋�E�t����Ɓj |

|

1,753 |

| 2010.2.14 |

�V�����_�u���b�N |

�@�V�����_�E�u���b�N�̊����ɂ悤�₭�ړr�B

�@���쎞�Ԃ̓V�����_�u���b�N�����Ŗ�60���ԁi�l�W�����H�~�X��51���Ԃ������j

�@150�~115�~100mm�Ƃ����傫�ȘA�������i�f���X�o�[�C�d��12kg���j�̉��H����ςȂ��̂Ȃ���A�V�����_���ʂ̃z�[�j���O���H�������Ƃ����B�����ԗp�̎s�̂̃z�[�j���O�c�[�����āA���l���^���ł���Ă݂����̂́A�v���悤�ɍs��������ꓬ�B�S�g�^�����ɂȂ�Ȃ���i�����̒Y�f�J�X�j�A�{�s������J��Ԃ��ĂƂ肠���������������̂́A�d�オ��ɂ͂܂��������M�Ȃ��i����Ȃ�ł����Ɠ���������H�j

�@���C�u�X�`�[���̃e�L�X�g�{�ɂ��A�z�[�j���O���H�����͊O������Ə����Ă���̂��A�����ɂ���������͖̂��d�������H�I�H

�@�@ �@�@�@ �@�@�@

�@�@�@�V�����_�����H�i���Ձj �@�@�@�z�[�j���O���H

|

�V�����_�t���b�N�E�s�X�g���E���C�����C�i�[ |

1,689 |

| 2009.12.19 |

�Ԃ�N�����N

�ΐS�_

���������N

|

�@�V�����_�E�u���b�N�̉��H�̍��Ԃ����ď����Â��H�����Ă������i�ށB���������ɂ͑S�Đ^�J�̃u�b�V����}���B

�@�i�V�����_�u���b�N�́A��g���t���l�W���̉��H�@�~�X�B�d���Ȃ��č쐬�B����܂ł̉��H����51���Ԃ��A�Ɖ������j

|

|

1,583 |

| 2009.9.13 |

��A�_ |

�@����400mm�i����9mm)

�@�t���C�X�ō��Ƃǂ����Ă������Ă��܂��A�^���������̂ɂЂƋ�J�B

|

|

1,466 |

| 2009.8.1 |

�A���_ |

�@���E��6�{�B������60���ԁi�v����ɂP�{10���ԁj�B

�@C58�̎��ɂ͂��܂���ꂸ7�����蒼�������i���A����͂قڃm�[�~�X�Ő���B��������a�@����A�V�s�t���C�X�Ղ̂��A�ł�����B�����t���C�X�ł̍��o���͖{���Ɏ��Ԃ����������B

�@�@�@ |

|

1,428 |

| 2009.614 |

�D�J |

�@�Ō�ɍ�낤�Ǝv���Ă��D�J���A�H���̍��Ԃ����Đ���B

�@��{�́A�A�����J�^�f�������S�̓S�������قŔ������ؐ��̋D�J�B�������Ⴞ���ǔn���ɂł��Ȃ��{���̂悤�ȉ��F���o��B���̓J��^���Đ^�J�p�C�v�Ő���B4���K��{�����l��5���K�ɕύX�B���w�̐}�H�ŔS�y�̃I�J���i��������o�������ɗ������B

�@���悤���^���Ȃ���A�����̂������F�Ɏd���B����������Ɖ������Ԃ�A�����ʂ�����Ȃ��Ɩ{���̉����ł��A5�{�̃p�C�v�ւ̕��ʒ���������B��C���߁i����^���N�j�̒��ɉB���\��B

�@�@�@�@�@�@�@

(�A�����J�Ŕ����Ă����ؓJ�B���{�ł������Ă�̂��������Ƃ���)

|

�@�@�@�@��D�J�̉���

�i���K�͉�����a�E�`�E�b���E�d�E�f���̂T���K�j

|

1,368 |

| 2009.5.29 |

���������v���v |

�@C58(45mm�Q�[�W�j�ɂ͕t���Ȃ������������̋����|���v�B��3���֎�����G�L�Z���V�[�u�Ńs�X�g���������쓮�B

�V�����_�{�A��8�~�X�g���[�N22mm�i�e��1.1ml�j�~���E2�P�i��2.2ml/��]�j�@���ւP��]����̋����e�ʂ��K�����ǂ����͑��点�Ă݂āB

�G�k�F

�@�傫�Ȕ������Ȃ����ɁA�ޗ���H��ɂǂ�ǂ������ł����B�H��ł��ޗ��ł��A�傫�Ȃ��̂��K�v�ȕ��A�����ɍ������āA���������s���`�B�H����ґ�Ȃ��̂ƁA���s���čޗ��ʌ������Ȃ��悤�ɐS�|���i�������Ď��s�������Ƃ͎v���ĂȂ����ǁj

|

|

1,357 |

2009.5.16

|

�u���[�L |

�@�����܂ł͓�����Ƃ��A��~���ɓ����Ȃ��悤�ɂ�����x�͋@�\�����悤�Ɓi�ԂŌ����T�C�h�u���[�L�j�A�ꉞ�쓮���ɁB�{����2���Â���쓮�̂Ƃ���A4���A���̎蓮���B

�o�r�D�M�����Ȃ��~�X�I

�@�@�@���̎ʐ^�����āA��1���ցi�ʐ^�P�ԉE�j�̃J�E���^�[�E�F�C�g�̕t���ԈႢ�ɋC�Â������B

�@�@�@�ׂ̑�2���ւƃJ�E���^�[�E�G�C�g�̈ʒu�i�p�x�j���Ⴄ�I

�@�@�@�J�E���^�[�E�F�C�g����U�o�����ĕt�������A�Ȃ�Ƃ��������i5/23����)

�@�@�@��������ԈႢ�����Ă������ǁA����͉ߋ��ő傩���B�߂����E�E�E |

|

1,316 |

| 2009.4.12 |

���� |

�@���ւ̐؍�E���H�����B��3���ւ̍�蒼��������A8�ցi4���j���H����̂�73���ԁB���Ղ̉��H�\�̓M���M���̐؍�łȂ��Ȃ��\�͂��オ�炸�E�E�E

�@��3���ւ͒������@�ɋ���������i���݃I�[�o�[�j�A�}�ʒʂ���H�ł������������蒼���B

�@�J�E���^�[�E�E�F�C�g�̎�t���ɁA�����22����

�@�E�F�C�g��t���́A��3�S�ƃf�u�R���i�v���X�`�b�N�E�X�`�[���j�ŁB�܂�ŔS�y�V�сB

�@�،^����38���ԁi���삵�����܂݁j�𑫂��āA�@�g�[�^�����쎞��133���ԁB

�@ |

�@�@�@�@�@��3���ցi�g���O�j

�@ �@

�i�J�E���^�[�E�F�C�g��t���O�j |

1,199

|

| 2009.1.25 |

���֎��� |

�@�j�[�h���x�A�����O���̗p�i���a��28�j |

|

1,097 |

| 2009.1.18 |

�]��� |

�@�]�i�P�g���C�j���܂����ŁA���|��8�P���ł悤�₭�����̏]��ԁB���̒��x�����̂�57���ԁi�ԗ֏����j�A�]�̃u�����N�Řr���������H�H�H

|

|

1,066 |

| 2009.1.4 |

���֖،^ |

�@�Đ��쒆�D��x����Ă���A�v�ԈႢ(�\����`������Ⴂ)�ɋC�Â��č�蒼���E�E�E

2009�����ɍč쐬�������A�c���H�Ƃ���i����������j�ɑ��t

|

|

984 |

| 2008.11.14 |

���� |

�@�ԗ؍펞�Ƀr�r�����������ċ�J���Ă���A���Ղ̉�]���Z�b�g�~�X�������B�傫�����Ղ͏��o���Ƃ͂����A�������鑬�x�ɋC�t���Ȃ��Ƃ͏�Ȃ��B

�@�r�������Ďԗ֊Ԋu��0.2�����قǐ��@��������邯�ǁA�厖�Ȃ��ł��傤�B

|

|

955 |

| 2008.10.19 |

�V��Ə��� |

�@�Ƒ��̈��z���I���i�P�g���C�Ƃ����ʂ�j

�@���z���ɍ��킹�āA�V��(�ȑO�Z��ł����Ɓj�̒��ԏ�Ղɍ�Ə�����V�݁i�Ԃ͌��ɒ��ԏ�ɒǂ��o���j�B

�@�A�����J�Y�c�[�o�C�t�H�[���L�b�g�ōw���B

�@����ɖ�70���ԥ�l�i�V���S�����O�r�[�u�V��m�̐��쐴����Ƃ��̑��q����`���ɗ��Ă���āA�Q�l�Ƃ��͎����Ńz���g���������j

�@��ł���Ƃ��ł���悤�ɁA������h��������lj��B�������ŁA���\�Ȏ�ԂƔ�p�ɁB

�@�@ �uD50�v�ɗR�����āhDECO�h�Ɩ����i08.12.06�j �uD50�v�ɗR�����āhDECO�h�Ɩ����i08.12.06�j

�o�r�D���Ձi�P�O�Okg�j�ƃt���C�X�Ձi�P�T�Tkg�j���^��ł��ꂽ���z���Ǝ҂���A�l�肾���ʼn^�ԂƂ́A�������v���B�����l�ł����B

|

|

926 |

| 2008.10.4 |

�m�Q�[�W

�i�]���j |

�@�P�g�����̍��Ԃɗ��ł��������쐬�B�����ɂ͎���Ȃ��������̂́A�����͌`�ɂȂ����m�Q�[�W�V�[�i���[�B

�@����A�V�[�i���[���ē���B�|�p�I�Z���X������B���܂����ʂ��郉�C�u�X�`�[���̕������ɂ͍����Ă���B

�@�@�@�@�@�@�@�@ |

���ݐi�`�@�i2013.12.31�j ���ݐi�`�@�i2013.12.31�j |

902

|

| 2008.9.25 |

��E�]�� |

���������B���n���̒����ɂ����J�ɉ����Ă��炢�A�ō��̎d���ɁB

���M���c���H������A���肪�Ƃ��������܂����B�i���̂��ƁA���ւ���낵�����肢���܂��j |

|

883 |

| 2008.7.3 |

�]�� |

�@���ɓ]�B6�N�Ԃ�ɌÑ��̊��ΐ��c���ցB

�@�Ƒ�������܂ŁA�����̒P�g���C�����B

�@���C�u�X�`�[�����͂ł��Ȃ��̂ŁA���̊ԂɁA�ȑO�����肽�������V�тɒ���I

�@�@�w���̓d�q�u���b�N�@�q���̍�����̓���B�������炢�d�C��H�𗝉��ł���悤�ɂȂ肽���āB

�@�A�m�Q�[�W���C�A�E�g�@���H�܂ł͎{�݂������̂́A�V�[�i���[�ɂ͒��X�肪���Ȃ������̂ŁA���̋@��ɁB |

|

835 |

| 2008.6.14 |

���� |

�@�ԗւ��t���ĂȂ��̂Łi�����������j����Â炢�Ǝv���܂����A���Ԃƕ������u�B�����Ȃ����B

�@�i�j�[�h���x�A�����O�͓��a��20�j

�@������艡����傫������(���J�[�u������)�K�v����A�����Ƃ͈Ⴄ�\���B�ɗ͎����炵�������@�\���c�����A�ꉞ�A�ؑ��I���W�i���̐v�B |

|

809 |

| 2008.5.28 |

�o�l |

�@�o�l�́A��0.5�~��10�̃��������d�˂č쐬�i���ւ�12���j

�@���i�_���������ĂƂɂ�����ρB

�@�@���12��{��Ȓނ�30��{��Ȓ��ݸ32��{�ލ�����8���82�

�@�@��Ȃ����g�́A����Ȃ��v144���A��Ȃ�����46���ԁA�S����84����

�@1����������Ă悤�₭�����B

�@

|

|

780 |

| 2008.4.29 |

D50�Ζ� |

�@�{����2�q�����c���Ă��Ȃ�D50�^�B1�q�͔~���H�A�����Ă���1�q�A�k���s��D50 25�ɂ��ΖʁB�i�k���s�O�������j

�@�ƂĂ����ɕۑ�����Ă��܂����B�i�k���s�̊W�҂̕��A���肪�Ƃ��������܂��j |

|

716 |

| 2008.4.20

|

��g

|

�@��g�̊�{�\�����A�قڊ����B

��������낤�Ƃ��Ă���͌^�̑傫���Ɋ���Ă������̂́A�g��ł݂�ƁA����x�傫���������B

�@���̂��ƁA�o�l���u���ԗց����b�h���V�����_�Ɛi�ޗ\��B��g���ɔz�u�\��̋����|���v�E�D�J�E�h�����_�͂��ꂩ��v�B

|

|

702

|

| 2008.4.5

|

���Սw��

|

�@���ɍŏI����u���Ձv�����B����Ŕ�ԁi�t���C�X�Ձj�A�p�i���Ձj�����Ă��C�{���I

�@���ցi��175�`216�j����邽�߂Ƀx�b�h��̐U��250mm�A�d��100kg�B�z���ȏ�ɑ傫���āA�C�i�o���u�͑������苷�B�g���X�y�[�X���Ȃ��Ȃ����̂ŁA���̂��Ƒg���Ă͎���2F�̋���Ɗ��ŁB���ꂽ�ꏊ�ł�����ƕs�ցB

|

|

664

|

| 2008.3.23 |

���g

|

�@�傫�ȃg���u���Ȃ������Ɋ����B

t4.5�̋Ȃ����H���A�\�z�ȏ�ɍ����x�Ɏd���B�B |

|

636

|

| 2008.3.16 |

��Ə����̌X��

|

�@�ǂ����ς��Ǝv������A�C�i�o���u���X���Ă����I

�����������̓R���N���[�g�i�ǂŒ��ނƂ͎v���Ȃ��̂ŁA���Α��̃u���b�N�������ŕ����オ�����H

�@150kg�̃t���C�X�Ղ���ꂽ���Ƃ����ɏC���͗e�Ղ���Ȃ��������ǁA���o�[�ŃX�L�}�������Â}�����Ȃ���Б��������グ�Đ����ɁB

|

|

606

|

| 2008.2.21 |

��E��ʍw��

|

�@��E���ʂɎg����^�͌^�i45mm�Q�[�W�̔䂶��Ȃ��j�B�z�[���Z���^�[�ŕx�m�o�[�i�[�����Ă��̂ł͂����������炠���Ă�����Ȃ��E�E�E

�@�^�ǂ��l�b�g�Ō��������c����i���É��j����A�S�悭�������Ă���܂����B���肪�Ƃ��������܂��B

|

|

561

|

| 2008.1.20 |

���g

|

�P�D�ό`�H�I�H

�@�t���b�g�o�[�����g�̌`�ɐ�����A�㉈�蔭��(5mm���x�j�B�܂�������Ȃ�Ďv���ĂȂ������E�E�E�����c�݁i�c�����́j�H

�@��ނȂ��o�i�[���t���Ė�����苸���B�Ȃ�Ƃ�0.5mm(900mm��)�܂ʼnB�ł��~�N���I�ɂ͂��Ȃ肮�ɂႮ�ɂ�B���g�͊�b�Ȃ̂ł�������d�グ���������̂����ǁE�E�E�B�܂��A����ł����Ƃ��͂Ȃ邾�낤�B�i����ɂ��Ă��A����̌����͔H����Ƃ����H�H�j

�Q�D��ԈႢ�I

�@����Ă��܂����A���ꂾ���C��t���Ă���ԈႢ�I���Ɏ��g�͌��߂��Đ�\��i��E��C�j�ł��Ȃ�����Ɛ��@�ԈႢ�ɂ͋C��t���Ă��̂ɁB��S�����̐茇���A45mm�����������Ⴂ������48mm���ɁE�E�E�Bt3�̔Ăăl�W�~�߃��b�N�^�C�g�Œ�ŕ�C�B

|

����52���ԁi�����苸��6���ԁj

|

501

|

| 2007.12.22 |

��ƍH��̋

|

�t���C�X�Ձ@�@���芴���Q�I�傫���ƌ��������ł���Ȃɂ��Ⴄ�Ƃ́B

�@�@�@�@�@�@�@�@�����i�ŐS�z�������ǑS�����Ȃ��B

�W�O�\�[�@�@�@10mm�̔����ؒf�ł��āA��Ɛ��ǍD�B�ō��O���[�h���ėǂ������B

�O�����C�_�@�@�g�їp�d�q�O���C���_�͂�����Ƒ傫�����B

�@

�@�@�@�@�@�@�@���ǁA�v���N�\���̃~�j���[�^�������H�ڂɁB |

|

436

|

| 2007.12.16 |

��Ə����̋

|

�@�V�ݍ�Ə����B���������C�i�o���u�B�l�I�ɂ͋C�ɓ����Ă邯�ǁA�l�ɂ͌����Ċ��߂Ȃ��i����Ȑl���Ȃ��Ǝv�����ǁj

�P�D���������@�@�f�R�ނ͑S���Ȃ��̂œ��R�B

�@�@�@�@�@�@�@�@�@�k�C���̓~�ł��~�j�t�@���q�[�^������Ȃ�Ƃ����������B

�Q�D���邳���@�@�ǂ͔��P���B�������͓������B�K���A�䂪�Ƃ��@�@�@�@�@�@�@�@�@�@�@�@�@�@�R�̒��B�������߂��ɂ͉Ƃ��Ȃ��čK���B

�R�D���@�@�@�@�@���E�Ⴉ�烀�J�f�E�Q�W�Q�W�̗ނ��܂œ������B |

|

434

|

| 2007.12.8 |

���[�V�����E�v���[�g

|

�@��������̂�39���ԁB

������Ɗ|����߂��H�r�������̂�����Ȃ��̂Ȃ̂��E�E�E

�i�����쎞�Ԃ�������ɂȂ�̂��A���낵���Ȃ��Ă����j

�@���̋�E�t���p�ɍ��e�ʃo�[�i�[�i�V�x�mS�[3�j��V�K�w���B

�@���߂Ďg�����V�x�m�̃�0.8��E�����Q�I�����鑁���E�^�C�v�B�n���₷���Ċy�B�i���̋�E������AC58�̐�����y�������j

�@�@�@ |

|

430

|

| 2007.9.15 |

�V�ዾ

|

�@���N�O����ዾ���O�����Ƃ������Ȃ�A���Ƀn�l�グ���V�ዾ���w���B�ʏ�͋߂������鎞�ɃO���X���~�낷�Ƃ���A���̏ꍇ�͋߂������鎞�Ƀn�l�グ�B�h�ߊ�Ȃ̂ŁA����̂܂܋߂��Ő����ɕ��������B���܂ŃR���v���b�N�X�������h�ߊ�������Ȃ��Ǝv�������B |

|

310

|

| 2007.9.9

|

�����암�i

|

�@1-2���Ԃ̑�g-���T�q���A���O��(�������̕s��)

�@��g��1���i�B��3mm�ނ̐ؒf�E��E�t�B�����10����

�@�@�@

|

|

300

|

| 2007.8.28 |

�x�A�����O

|

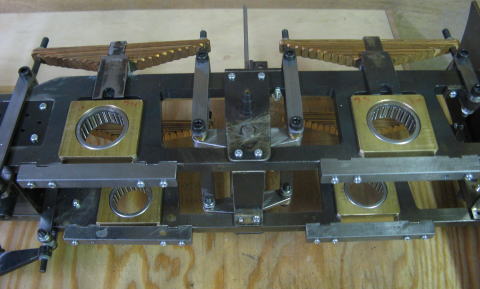

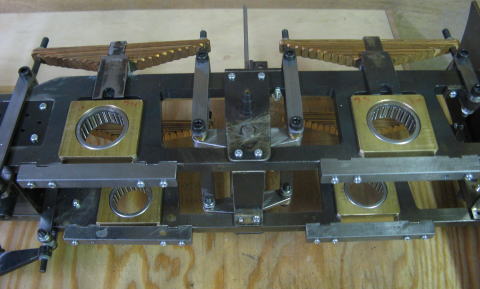

�@���ւ̎�����x�A�����O�ɂ��邩�ǂ����B

�@�����i���^������j�ɍS�肽���z�������������̂́@���s���\�d���Ńx�A�����O�̗p������B

�@�ꉞ�A����ɂ��������g�i����|�̕i���Ǘ��j�ł�����̂ŁB |

|

282

|

| 2007.8.14 |

�i���x�~�j |

�@�i�Ƒ��ŔO��̃A�����J���s�j |

�A�����J���s�̗l�q�iPrivate Page) |

280

|

| 2007.7.28

|

�t���C�X�Սw��

|

�@���f�Ղ���FM140�i�d��155kg�j���w���B

�@�u����n���v�Ō��֑O�ɒu���Ă�����E�E�E

�������畨�u�܂Ŏ����ЂƂ�ʼn^�Ȃ���Ȃ炸�������B�{�̂ƃw�b�h�����āA��������Ȃ���A�Ȃ�Ƃ��^���B

�@����ɂ��Ă��H��@�B�̈����Ȃ������ƁB���̑傫���ŁA15�N�O�ɍw�������~�j���Ղ������I�i���Â�T�������ǁA���̒l�i�Ȃ�V�i�Łj |

|

277

|

| 2007.7.8 |

���u�w�� |

�����v�����ł͉䖝�����ꂸ�A���ɐ���J�n�����ӁB

�܂��͍�Ə�Ƃ��ăC�i�o���u���w���E�g���B

�@45mm�Q�[�W�̂悤�ɉƂ̒��ł͐���s�B

�@�]�Α��Ȃ̂Ŗ{�i��Ə�͉��߂čl����Ƃ��A�Ƃ肠�����C�i�o���u������Ə�ɁB�i�苷�����ǁA�܂��͕��i���삩��j

|

|

253

|

| 2007.4.28 |

�������� |

�~���H�@�֎ԌɁ@��������(��2��)

�@�i�d�����Z�łQ�P���قNjx�Ə�ԁj

|

|

209

|

| 2007.1.15 |

�{�C���[�v |

�@�v����8kgf/cm2�ɂ��邽�߁A�{�C���[���ǂɃX�e�����X���̗p�i���ł͋��x�s���̂��߁j�B���̈ȊO�����̃n�C�u���b�h�v�B

|

|

135

|

| 2006.11.22 |

�V�����_�v |

�s�X�g���ق̃^�C�v�ɔY��Łu�Q��|�[�g�E�s�X�g���فv��I��

|

|

85

|

| 2006.9.23 |

�v��(��g) |

���HD50���đ�3���ւ������ւƕʌ`��H |

|

54

|

| 2006.9.1 |

�������� |

�~���H�@�֎ԌɁ@��������(��1��) |

|

34

|

| 2006.8.18 |

�v�J�n |

CAD�w���@�u�}�]Sketch6�v�^�t�H�g����

�@�V���[�Y�Œ�x���i�ň��l�j�������\���Ȑ��\�B�g��������ǍD�B

|

|

17

|

| 2006.7.23 |

���f������ |

|

|

6

|

| 2006.7.2 |

����錾 |

���悢�斲��127mm�Q�[�W�A���C�u�X�`�[���ɒ���I

���Ƃ���45mm�Q�[�W��127mm�Q�[�W�ւ̃X�e�b�v���������̂́A���̗��K���13�N���|�����Ă��܂��A���ւ̒���ɂ��畏��B�{����127mm�Q�[�W����肫�邱�Ƃ��ł��邾�낤���H�i1/24����1/8.4�X�P�[���ցB�����悻�R�{�ƂȂ�傫���́A�������ʐ��E�j

1�N�Ԃ̗�p���Ԃ������Ă悤�₭���S�B�܂��̓g���C�I |

|

0

|

�@

�@

Lionel 262E

Lionel 262E

�@���ߊ퉺��

�@���ߊ퉺��

�@

�@

�@

�@

�@

�@

�@

�@ �@�@�@

�@�@�@

�@

�@

�@

�@

�@

�@ �@

�@

�@

�@

�@

�@

�@

�@

�@

�@ �@

�@

�@�O��g������

�@�O��g������

�@

�@ �@

�@

�@�@�@�@

�@�@�@�@

�@

�@

�@

�@ �@��Ԃ�t���ď���Ă݂��B����Ȋ����ʼn^�]�H

�@��Ԃ�t���ď���Ă݂��B����Ȋ����ʼn^�]�H

�@

�@

�@

�@ 16��������i

16��������i

�����Y���ԑ�

�����Y���ԑ�

�@

�@

�@

�@

�@

�@

�@�@

�@�@

�@�@

�@�@

�@�ォ��݂��}

�@�ォ��݂��} �@

�@

�@

�@ �@

�@

�@

�@

�@

�@

�@

�@

�@

�@

�@

�@ �@�{�C���[��C�̍��Ԃɍ�������ʌv

�@�{�C���[��C�̍��Ԃɍ�������ʌv

�@

�@

�����琅���z���āA�ォ��f�o��

�����琅���z���āA�ォ��f�o�� �@

�@

�c��ł��܂��^�������ɂȂ�Ȃ����ڍ��ł��Ȃ�

�c��ł��܂��^�������ɂȂ�Ȃ����ڍ��ł��Ȃ�

�@

�@

�@�Ύ�����̍T�i�X�e�C�j�@��10�iM10�j�@

�@�Ύ�����̍T�i�X�e�C�j�@��10�iM10�j�@ �@

�@

�@

�@

�@�@

�@�@

�@�ҏ��ɑς����Ȃ��ĕt�����NJ|����@�B�ҏ��œX�����疳���Ȃ��Ĕ������ɍ����Ă����Ƃ���A���܂��ܒm�荇���������Ă��ꂽ�B

�@�ҏ��ɑς����Ȃ��ĕt�����NJ|����@�B�ҏ��œX�����疳���Ȃ��Ĕ������ɍ����Ă����Ƃ���A���܂��ܒm�荇���������Ă��ꂽ�B �@

�@ �@�h�����Ŏw�Ɍ��J��

�@�h�����Ŏw�Ɍ��J��

�s�X�g����

�s�X�g����

�@�@�@

�@�@�@

�@

�@

�uD50�v�ɗR�����āhDECO�h�Ɩ����i08.12.06�j

�uD50�v�ɗR�����āhDECO�h�Ɩ����i08.12.06�j

���ݐi�`�@�i2013.12.31�j

���ݐi�`�@�i2013.12.31�j